Verschleissmindernde aluminiumreiche CVD-TiAlN-Schichten

Forschung aktuell

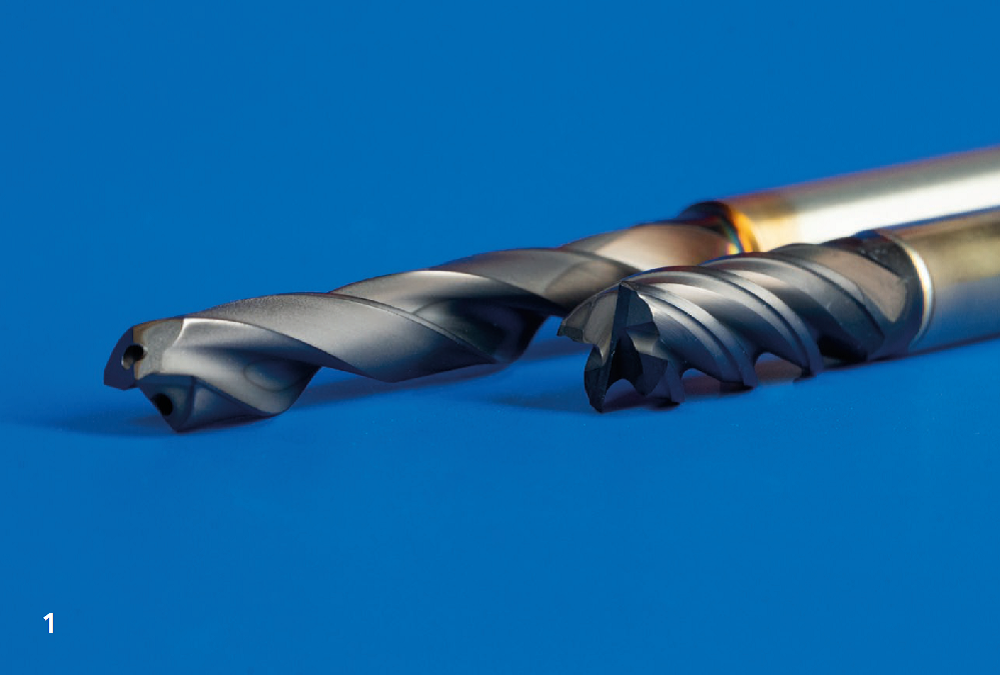

Antrieb für die Entwicklung neuer und immer leistungsfähigerer Verschleißschutzschichten sind die stetig steigenden Anforderungen an die Schneidwerkzeuge, die sich aus der Zunahme von Hochgeschwindigkeits- und Trockenbearbeitung sowie der Zerspanung hochfester und schwer spanbarer Materialien ergeben. An der Schneidkante und insbesondere auf der Spanfläche werden bei hohen Schnittgeschwindigkeiten Temperaturen von über 1000 °C erreicht. Neben einer hohen Härte müssen moderne Verschleißschutzschichten deshalb auch eine gute Oxidationsbeständigkeit aufweisen und chemisch inert gegenüber dem Werkstückmaterial sein. Im Laufe der letzten Jahre ist Ti1-xAlxN mit kubischer Struktur eine wichtige Standardschicht für den Verschleißschutz geworden. Aluminiumreiche Ti1-xAlxN-Schichten, die vorwiegend die harte kubische Phase enthalten, bieten eine wesentlich bessere Verschleißbeständigkeit im Vergleich zu Ti1-xAlxN-Schichten mit geringeren Aluminiumgehalten. Mit konventionellen PVD-Verfahren, wie dem Magnetronsputtern oder dem Arc-Verfahren, sind

Ti1-xAlxN-Schichten mit vorwiegend kubischer Struktur und hohen Aluminiumgehalten von x > 0,65 bisher nicht herstellbar. Mit thermischer CVD kann kubisches Ti1-xAlxN mit x > 0,65 auf Hartmetallsubstraten abgeschieden werden. Die Ursachen für die Stabilisierung der kubischen Phase im CVD-Prozess bei sehr hohen Aluminium-Gehalten sind jedoch nicht geklärt. Daher wird am Fraunhofer IKTS das Ziel verfolgt, die Mechanismen der CVD-Abscheidung tiefer zu untersuchen und anhand dieser Ergebnisse die Struktur weiter zu verbessern. Die CVD-Abscheidung erfolgte in einem horizontalen Unterdruck-Heißwandreaktor mit getrennter Einleitung der reaktiven Gase. Als Ausgangsstoffe wurden für die Ti1-xAlxN-Schichten die Reaktanten TiCl4, AlCl3 und NH3 sowie Ar, H2 und N2 eingesetzt.

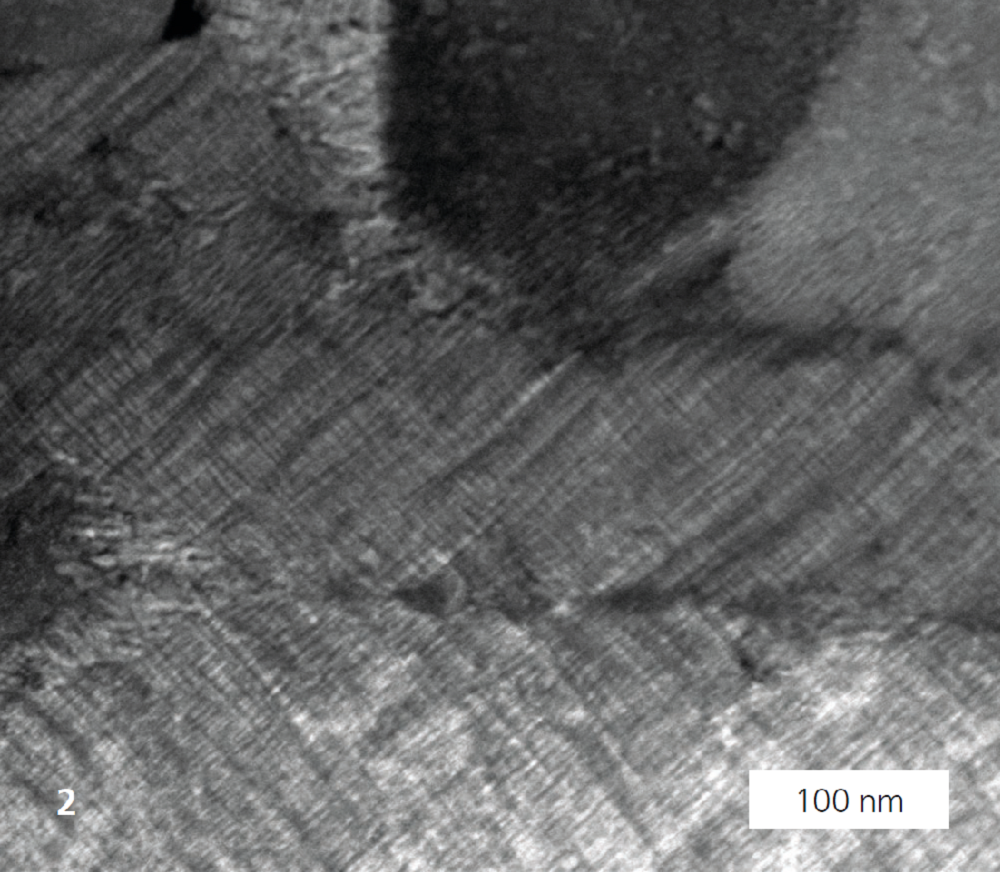

Variiert wurden die Abscheidungsparameter Temperatur (700–900 °C), Druck (5–60 mbar) und Gaszusammensetzung. Durch eine gezielte Einstellung des NH3/H2-Verhältnisses konnte der Anteil an weichem, wurzitischen AlN in den abgeschiedenen kubischen Ti1-xAlxN-Schichten minimiert werden. Damit wurde eine Erhöhung der Eindruckhärte von 25 auf 32 GPa realisiert. Die Mikrostruktur zeigt die Bildung großer Al-reicher kubischer Ti1-xAlxN-Säulenkristallite, die entlang der <110>-Richtung wachsen. Unter günstigen Abscheidungsbedingungen kann die Bildung von nanolamellaren Strukturen – so genannte Fischgrätenstruktur (Bild 2) – innerhalb der aluminiumreichen kubischen Ti1-xAlxN-Kristalle gezielt eingestellt werden. Diese Säulenkristallite zeichnen sich durch periodisch angeordnete Al- und Ti-reiche kubische Ti1-xAlxN-Domänen aus, die beim Scannen von TEM mit EDS und EELS beobachtet werden. Die entwickelten aluminiumreichen Ti1-xAlxN CVD-Schichten besitzen eine hervorragende Verschleißfestigkeit, die aus ihrer hohen Härte, den intrinsischen Druckeigenspannungen und der guten Oxidationsbeständigkeit resultiert.

Danksagung: Die durchgeführten Arbeiten wurden im Rahmen des SAB-Projekts AlTiNTec (Fördernummer 100299546/3103) von der EU und dem Freistaat Sachsen finanziell gefördert.

Gefördert durch