Die Nutzerakzeptanz für Elektrofahrzeuge ist vor allem an deren Reichweite, Schnelladefähigkeit und Kosten geknüpft. Diese Kriterien sind direkt mit der Energie- und Leistungsdichte sowie den Produktionskosten der verwendeten Lithium-Ionen-Batterien verbunden. Elektroden mit gesteigerter Aktivmaterialbeladung und Schichtdicken über 100 µm gelten als vielversprechender Ansatz zur Erhöhung der Energiedichte und Kosteneffizienz. Allerdings zeigen konventionelle Gießverfahren bei der Herstellung sogenannter High-Load-Elektroden Limitierungen hinsichtlich Formstabilität und Homogenität sowie der damit einhergehenden elektrochemischen Leistungsfähigkeit. Daher entwickeln Forschende des Fraunhofer IKTS innovative Beschichtungsverfahren in Kombination mit modellgestützten Designtools.

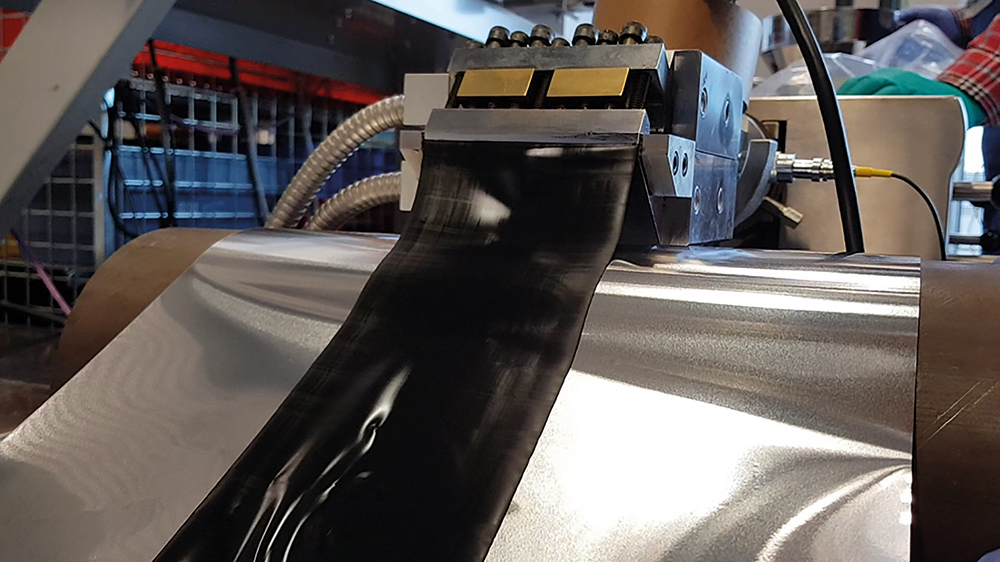

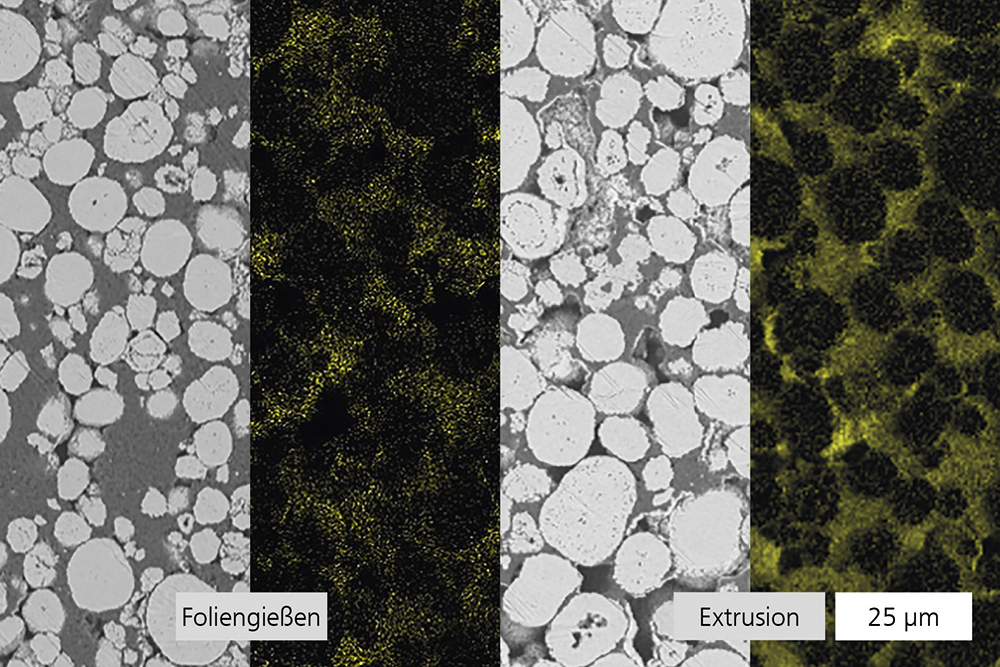

Basierend auf computergestützten Modellen zur Beschreibung des Elektrodenverhaltens und elektrochemischen Charakterisierungsmethoden werden anwendungsorientiert Designtools entwickelt und direkt in Fabrikationsprozesse für Lithium-Ionen-Batterien implementiert. Entscheidende Elektrodenparameter wie Schichtdicke, Mikrostruktur und Zusammensetzung sind hinsichtlich maximaler Energie- und Leistungsdichte modellgestützt optimierbar. Zudem können vordefinierte Randbedingungen, z. B. Bauraum oder Strombelastbarkeit berücksichtigt und die Ergebnisse anschließend zur praktischen Implementierung in den Herstellungsprozess transferiert werden. Für diesen am Fraunhofer IKTS entwickelten Prozess der Flachfolienextrusion werden zunächst die Aktivmaterialien, Additive und Binderlösungen vorgemischt und anschließend in einem Zweischneckenextruder unter hohen Scherkräften fein dispergiert. Die erhaltene Elektrodenpaste wird dann über eine Schlitzdüse zu einer Flachfolie extrudiert, auf eine Stromsammlerfolie laminiert und anschließend getrocknet. Durch Optimierung der Düsengeometrie und der rheologischen Eigenschaften der Elektrodenpaste ist ein kontinuierlicher Direktbeschichtungsprozess realisierbar (Bild 1). Gegenüber konventionellen Gießverfahren werden deutlich höhere Feststoffgehalte bis 85 Ma.-% erreicht. Der prozessseitige Bedarf an Lösemitteln kann somit um 80 Vol.-% gesenkt und die Trocknungszeit deutlich reduziert werden. Der aktuelle Entwicklungsstand erlaubt die Herstellung homogener Elektroden mit hoher Aktivmaterialbeladung und Beschichtungen bis 300 µm. Kritische Effekte beim klassischen Elektroden gießen wie Bindermigration und Haftungsprobleme bei Schnelltrocknung treten bei den entwickelten hochviskosen Pasten nicht auf (Bild 2). Der Funktionsnachweis wurde bereits erfolgreich für NCM-Graphit-Vollzellen erbracht. Neben einer gesteigerten Energiedichte auf Zellebene zeigt der entwickelte Beschichtungsprozess gegenüber konventionellen Verfahren unmittelbare Einsparungen hinsichtlich Material- und Energiekosten. In einer nächsten Entwicklungsstufe wird das Verfahren als Pilotprozess im Applikationszentrum Batterietechnologie etabliert.