Faserverstärkte Kunststoffe (FVK) sind aus dem modernen Fahrzeugbau kaum noch wegzudenken. Besonders bei sicherheitsrelevanten Bauteilen steht die Zuverlässigkeit dieser Materialien an oberster Stelle. Die Lebensdauer von FVK-Bauteilen wird durch Alterungsprozesse oder Fehlnutzung beeinflusst. So können Schäden, wie Rissbildungen in der Matrix, Delaminationen oder Faserbrüche zum Versagen des Bauteils führen.

Zerstörungsfreie Prüfung mit Schallemissionsanalyse

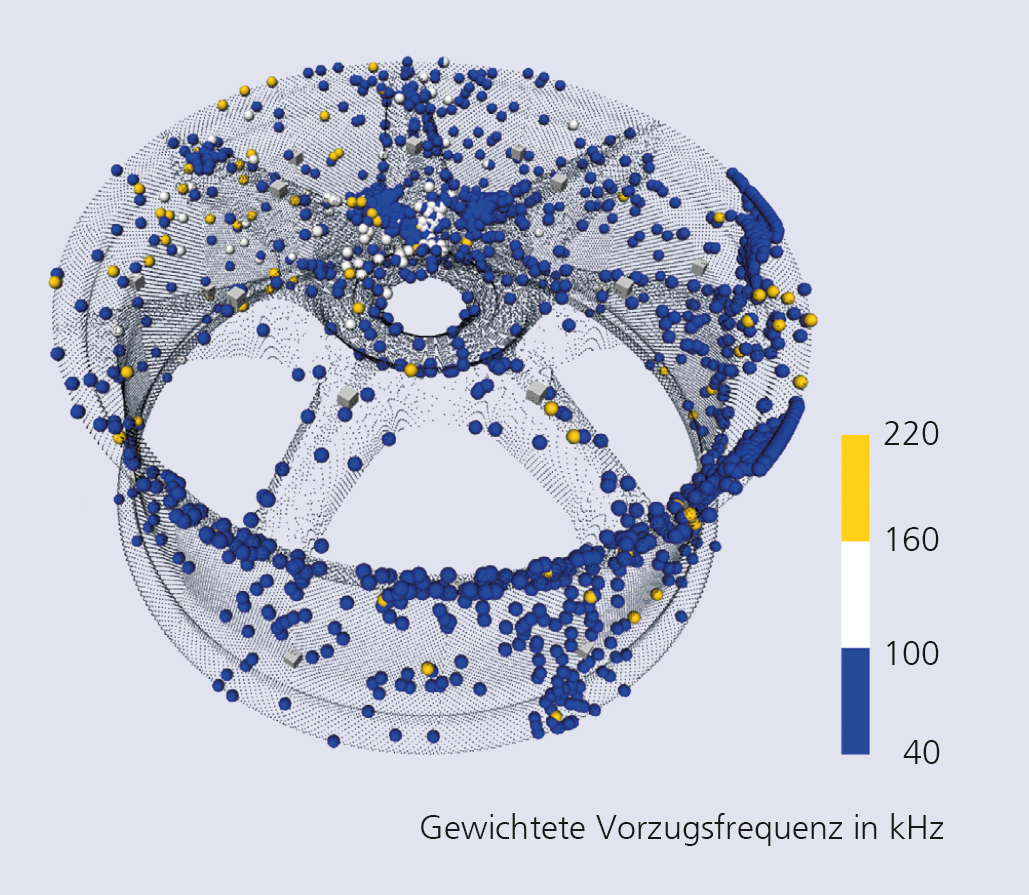

Die Schallemissionsprüfung, oder Acoustic Emission Testing (AT), ist ein Verfahren der zerstörungsfreien Prüfung von Bauteilen. Hierbei werden akustische Signale an der Oberfläche von Festkörpern detektiert, wenn unter Belastung Energie in Form einer elastischen Welle freigesetzt wird. Die Schallemissionsanalyse unterscheidet sich insofern von der klassichen Ultraschallprüfung, als dass der Schall vom eigentlichen Schaden im Werkstoff – der Schallemissionsquelle – initiiert wird. Die Ergebnisse der Tests auf Couponebene identifizierten Cluster im Parameterraum aus gewichteter Vorzugsfrequenz (Weighted Peak Frequency – WPF) und der partiellen akustischen Leistung in einem spezifischen Frequenzband. Das erlaubt die Bestimmung des Schallemissionsparameters, der Informationen zu Schädigungsart, Schädigungsfortschritt und somit auch zur Strukturintegrität der geprüften Materialproben liefert. Bei der Interpretation der Schallemissionssignale im Rahmen von Ermüdungstests ganzer Bauteile muss speziell bei der Frequenzanalyse der Dämpfungseffekt einbezogen werden. Dies ist nötig, da mit zunehmendem Abstand der Schallemissionsquelle zum Schallaufnehmer die Dämpfung hochfrequenter Signalanteile wächst. Bei der Bauteilprüfung können zwei Clusterbereichen der WPF unterschiedliche Schädigungsmechanismen zugeordnet werden: Niederfrequente Schallereignisse weisen auf matrixdominierte Schädigungsmechanismen (blau gekennzeichnete Ereignisse in Bild 2) und hochfrequente Burstsignale auf faserdominierte Schädigungsmechanismen (gelb markierte Ereignisse in Bild 2) hin.

Messungen auch unter hohem Umgebungsrauschen

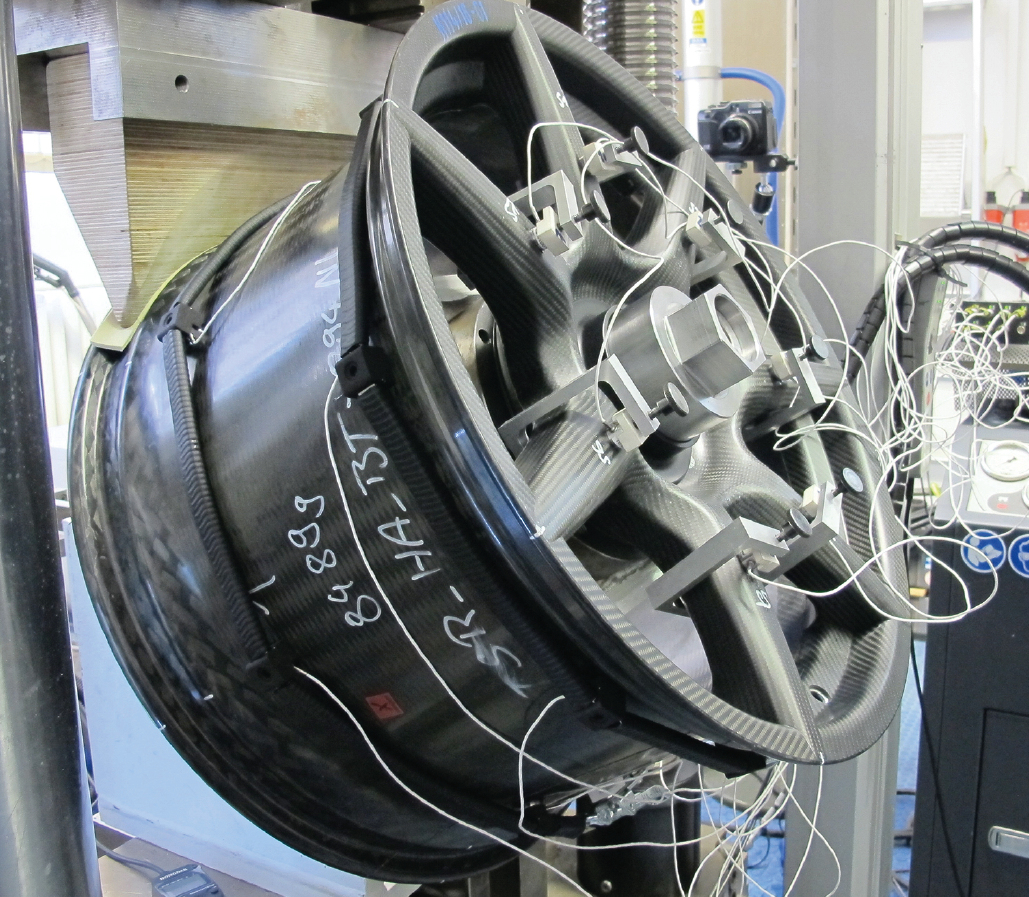

Mit dem am Fraunhofer IKTS entwickelten Schallemissionsmesssystem können auf Basis einer speziell angepassten Mess- und Auswertesoftware auch AT-Messungen unter hohem Umgebungsrauschen erfolgen, z. B. bei dynamischen Ermüdungstests. So gelang es beispielsweise im Rahmen der Biegeumlaufprüfung (BUP) Schäden mit AT zu identifizieren.

Faserverstärkte Kunststoffe (FVK) sind aus dem modernen Fahrzeugbau kaum noch wegzudenken. Besonders bei sicherheitsrelevanten Bauteilen steht die Zuverlässigkeit dieser Materialien an oberster Stelle. Die Lebensdauer von FVK-Bauteilen wird durch Alterungsprozesse oder Fehlnutzung beeinflusst. So können Schäden, wie Rissbildungen in der Matrix, Delaminationen oder Faserbrüche zum Versagen des Bauteils führen.

Zerstörungsfreie Prüfung mit Schallemissionsanalyse

Die Schallemissionsprüfung, oder Acoustic Emission Testing (AT), ist ein Verfahren der zerstörungsfreien Prüfung von Bauteilen. Hierbei werden akustische Signale an der Oberfläche von Festkörpern detektiert, wenn unter Belastung Energie in Form einer elastischen Welle freigesetzt wird. Die Schallemissionsanalyse unterscheidet sich insofern von der klassichen Ultraschallprüfung, als dass der Schall vom eigentlichen Schaden im Werkstoff – der Schallemissionsquelle – initiiert wird. Die Ergebnisse der Tests auf Couponebene identifizierten Cluster im Parameterraum aus gewichteter Vorzugsfrequenz (Weighted Peak Frequency – WPF) und der partiellen akustischen Leistung in einem spezifischen Frequenzband. Das erlaubt die Bestimmung des Schallemissionsparameters, der Informationen zu Schädigungsart, Schädigungsfortschritt und somit auch zur Strukturintegrität der geprüften Materialproben liefert. Bei der Interpretation der Schallemissionssignale im Rahmen von Ermüdungstests ganzer Bauteile muss speziell bei der Frequenzanalyse der Dämpfungseffekt einbezogen werden. Dies ist nötig, da mit zunehmendem Abstand der Schallemissionsquelle zum Schallaufnehmer die Dämpfung hochfrequenter Signalanteile wächst. Bei der Bauteilprüfung können zwei Clusterbereichen der WPF unterschiedliche Schädigungsmechanismen zugeordnet werden: Niederfrequente Schallereignisse weisen auf matrixdominierte Schädigungsmechanismen (blau gekennzeichnete Ereignisse in Bild 2) und hochfrequente Burstsignale auf faserdominierte Schädigungsmechanismen (gelb markierte Ereignisse in Bild 2) hin.

Messungen auch unter hohem Umgebungsrauschen

Mit dem am Fraunhofer IKTS entwickelten Schallemissionsmesssystem können auf Basis einer speziell angepassten Mess- und Auswertesoftware auch AT-Messungen unter hohem Umgebungsrauschen erfolgen, z. B. bei dynamischen Ermüdungstests. So gelang es beispielsweise im Rahmen der Biegeumlaufprüfung (BUP) Schäden mit AT zu identifizieren.