Pro řadu aplikací v metalurgii jsou používány diafragmy pro vyrovnání tlaku mezi dutými částmi v dílech, aniž by do nich pronikla tavenina. Například při ponorném pokovování se používají duté vodící a průtahové válečky, které vedou kovový pás lázní s taveninou. Při kontaktu s extrémními teplotami a tím vznikajícím přetlakem je tato kontrukce ovšem nestabilní. Problémem je hrozící deformace válečků při kontaktu s kovovou lázní, protože vzduch v dutině válečku se roztahuje. Navíc existuje nebezpečí extrémního narůstu tlaku, které může vést až k prasknutí, pokud je ve válečku zbytková vlhkost.

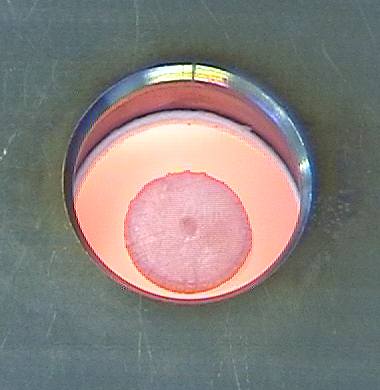

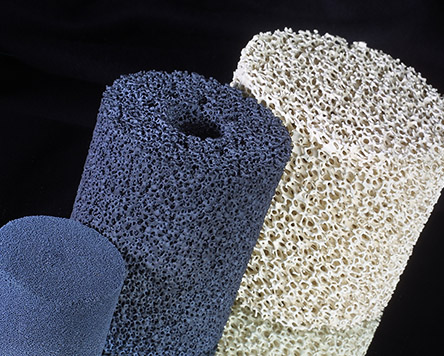

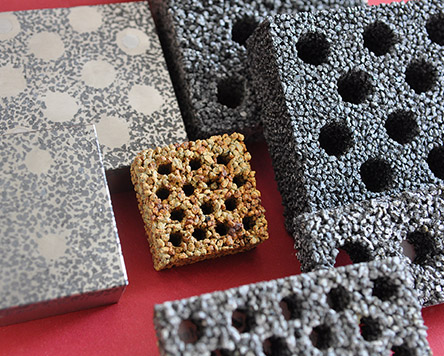

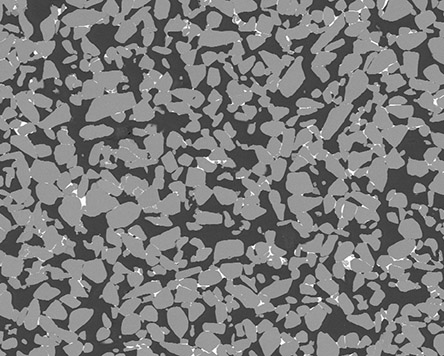

Fraunhofer IKTS vyvinul v rámci spolupráce s průmyslovým partnerem plynopropustnou keramiku nového typu pro aplikace v hutnictví a zušlechťování kovů, která řeší problém nestability těchto dutých válečků. Malá destička z této keramiky je vsazena pomocí speciálně vyvinutého zařízení do ložišek válečků a odvádí expandující plyn z válečku do taveniny. Tavenina na keramice téměř vůbec neulpívá a póry jsou tak jemné, že jimi sice může proniknout vzduch, ovšem proniknutí taveniny ani při vysokém tlaku možné není. Pomocí této porézní keramiky je tudíž možné rychle odvést vznikající plyn a zabránit tak přetlaku v dílech, které jsou klíčovépro správnou funkčnost zařízení.

Kromě toho může keramika sloužit jako aktivní jistící zařízení. Při extrémním nárůstu tlaku působí jako destruktivní membránová pojistka k řízenému odvodu přetlaku z válečku a tím spolehlivě zabraňuje jeho deformaci nebo prasknutí.

Testy provedené za průmyslových podmínek prokázaly, že tato keramika vydrží tlak vznikající v hliníkové tavenině při 680 °C a v zinkové tavenině při 480 °C při hloubce lázně 2,5 m. Nepropustnost keramiky pro taveninu spolehlivě zamezuje jejímu proniknutí do dílu a umožňuje tak jeho cílené odvzdušnění a snížení tlaku v dílu.

Keramika je oproti taveninám lehkých kovů odolná vůči vysokým teplotám do cca 1 200 °C na vzduchu a vůči korozi. Princip využití je tak možné přenést i na jiné slitiny.