Miniatursensorik für Verpackungsprozesse

Forschung aktuell

Wie findet man heraus, welchen mechanischen Beanspruchungen ein Produkt während des maschinellen Verpackens ausgesetzt ist? Hersteller und Anwender von Verpackungsmaschinen stehen vor dieser Frage, wenn sie Verpackungsprozesse für hohen Durchsatz optimieren oder Änderungen in den Beanspruchungen frühzeitig erkennen wollen, um drohenden Ausschuss zu vermeiden. Dabei können diese Beanspruchungen nicht an der Verpackungsmaschine, sondern nur am verpackten Produkt selbst bestimmt werden.

Wissenschaftler des Fraunhofer IKTS entwickelten für diese Fragestellung ein miniaturisiertes Sensorsystem. Dieses wird zur Prozessdiagnose und Fehleridentifikation mit einer dem zu verpackenden Produkt nachempfundenen Umhüllung ausgestattet und in den Verpackungsprozess eingeschleust. Hier erfasst das Sensorsystem im Verpackungsdurchlauf relevante Daten, die direkt an den Anlagenhersteller weitergeleitet werden. Damit sind kurze Reaktionszeiten und die schnelle Bereitstellung von Ersatzteilen realisierbar, was die Anlagenverfügbarkeit steigert. Darüber hinaus kann das Sensorsystem Bereiche hoher Produktbelastung in der Anlage identifizieren. Auf Basis dieser Kenntnisse ist die konstruktive Optimierung der Anlage möglich, beispielsweise um ein schonenderes Produkthandling bei höherem Durchsatz zu realisieren. Die Auswirkungen der konstruktiven Anlagenanpassungen werden im Anschluss durch das Miniatur-Sensorsystem unmittelbar überprüft.

Systemauslegung

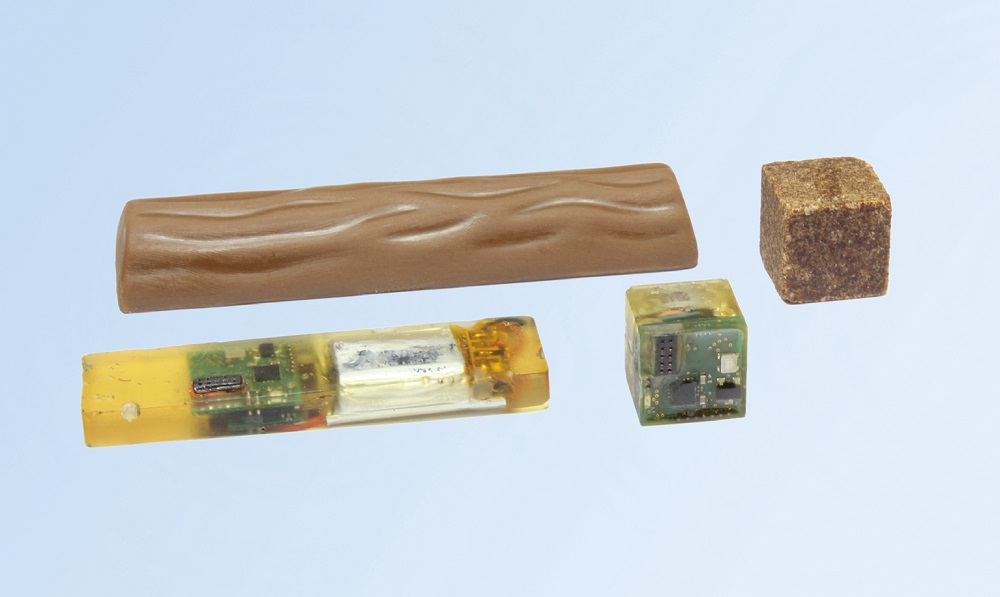

Das Sensorsystem ist modular gestaltet, gekapselt und kann in den minimalen Abmessungen von 12 x 12 x 12 mm oder 12 x 24 x 6 mm gefertigt werden. Damit eignet es sich für ein breites Anwendungsspektrum.

Es wird direkt in das zu verpackende Produkt eingebracht und lässt sich über elektromagnetische Ortung nach dem Verpacken leicht aus den regulären Produkten aussortieren. Während des Verpackungsdurchlaufs werden Beschleunigungen in drei Achsen bis ±2000 m/s² bei einer Abtastrate von bis zu 10 kHz und Drehraten bis 4000 °/s mit bis zu 1 kHz erfasst. Der integrierte Datenspeicher ermöglicht das Ablegen mehrerer Messreihen. Die Konfiguration erfolgt vor der Messung über eine PC-Schnittstelle. Die Messung selbst wird kontaktlos durch integrierte Hall-Sensoren über ein externes Magnetfeld gestartet. Ein aufladbarer Akku sichert den langen Einsatz des Sensormoduls.

Auf Basis der entwickelten Systemplattform können individuelle Kundenwünsche realisiert werden, wie eine kabellose Datenkommunikation oder Ladetechnik.

Zukünftig soll das System noch kleiner werden, um auch in industriellen Halbzeugen den Produktions- und Veredelungsprozess überwachen zu können.