Fertigung

Pulverbasierte Methoden gehen zumeist von einem Pulverbett aus, in dem sich die Pulver als gut rieselfähige und rakelfähige Granulate befinden und von dem aus eine lagenweise Verfestigung der Pulverpackung erfolgt. Die entstehenden Bauteile zeichnen sich dabei größtenteils durch eine poröse Struktur aus.

Im Fall suspensionsbasierter Fertigungsmethoden liegen die Ausgangmaterialien in Form von Suspensionen, Pasten, Tinten oder Halbzeugen wie thermoplastischen Feedstocks, Grünfolien oder Filamenten vor. Da die Partikelverteilung des Pulvers einer Suspension homogener ist als in einem Pulverbett, werden über diese Formgebungsmethoden höhere Gründichten erreicht, die dann im gesinterten Bauteil zu einem dichten Gefüge und einer geringeren Rauigkeit der Oberfläche führen.

Typisch für alle additiven Fertigungsverfahren im Bereich keramischer Bauteile ist, dass im Nachgang zum additiven Bauprozess Wärmebehandlungsschritte wie Entbinderung und Sinterung angeschlossen werden müssen, die dem Bauteil seine finalen keramischen Eigenschaften verleihen.

Fused Filament Fabrication (CerAM FFF)

Beim Fused Filament Fabrication (CerAM FFF) werden homogene, hochgefüllte thermoplastische Materialien verwendet. Diese werden dem Druckkopf in Form von Filamenten mit einem Durchmesser von 1,75 mm oder 2,85 mm zugeführt, dort aufgeschmolzen und kontinuierlich als Strang abgelegt. Die Verfestigung erfolgt infolge der Abkühlung des abgelegten Materials.

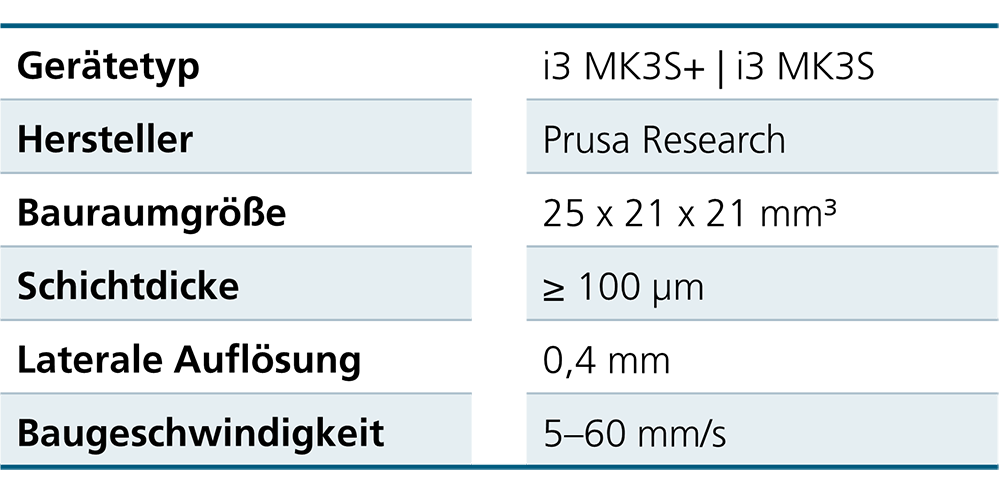

Trotz einer vergleichsweise geringen Auflösung überzeugt CerAM FFF durch einen großen Bauraum, eine hohe Produktivität, eine große Materialvielfalt sowie die Möglichkeit einer Multimaterialbauweise. Ein weiterer wesentlicher Vorteil sind die geringen Anschaffungskosten des zur Grünteilfertigung notwendigen Equipments, die immer mehr Anwender überzeugen. Die vom Fraunhofer IKTS entwickelten FFF-Filamente sind für die Verarbeitung auf Standardgeräten geeignet.

Als herausstechende Besonderheit bietet Fused Filament Fabrication als eines der materialextrudierenden Verfahren die Möglichkeit, keramische Fasern in die Filamente zu integrieren. So lassen sich kurz- bis langfaserverstärkte keramische Matrix- Kompositen (CMC) für Sonderanwendungen additiv fertigen.

Etablierte Werkstoffe:

Aluminiumoxid (Al2O3), Cordierit, Porzellan, Hartmetall, Low-Temperature Fired Ceramics (LTCC), flüssigphasengesintertes Siliziumcarbid (LPS-SiC), gesintertes Siliciumcarbid (SSiC), Siliciumnitrid/Molybdändisilizid (Si3N4/MoSi2)

Werkstoffe in Entwicklung:

Nickel-Titan-Legierung (NiTi), Diamant/Siliciumcarbid (Diamant/SiC), Zirkoniumdioxid (ZrO2), Edelstahl (17-4PH), Faser-verstärktes Siliciumcarbid (SiCf/SiC)

Leistungs- und Kooperationsangebot

- Herstellen von thermoplastischen Massen und Filamenten auf Basis kundenspezifischer Pulver

- Bauteilentwicklung und bauteil- und werkstoffspezifische Prozessoptimierung

- Grün- oder Hartbearbeitung von additiv gefertigten Bauteilen

Vat Photopolymerisation (CerAM VPP)

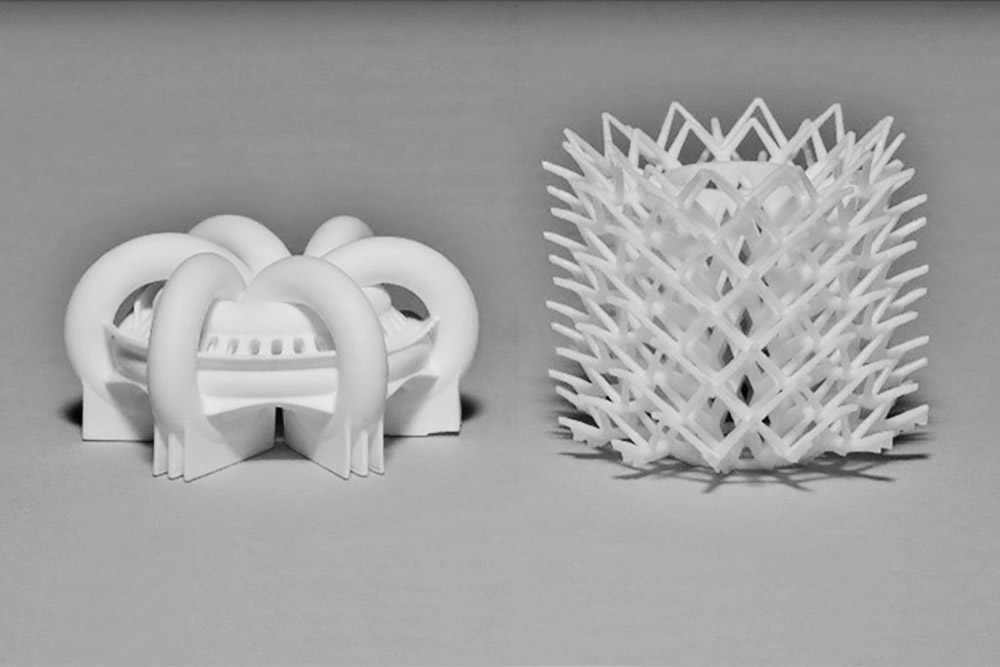

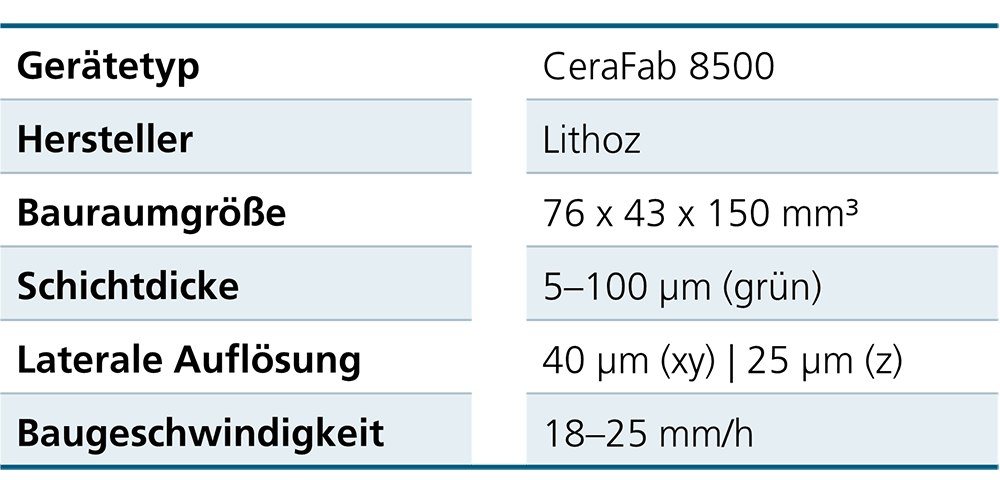

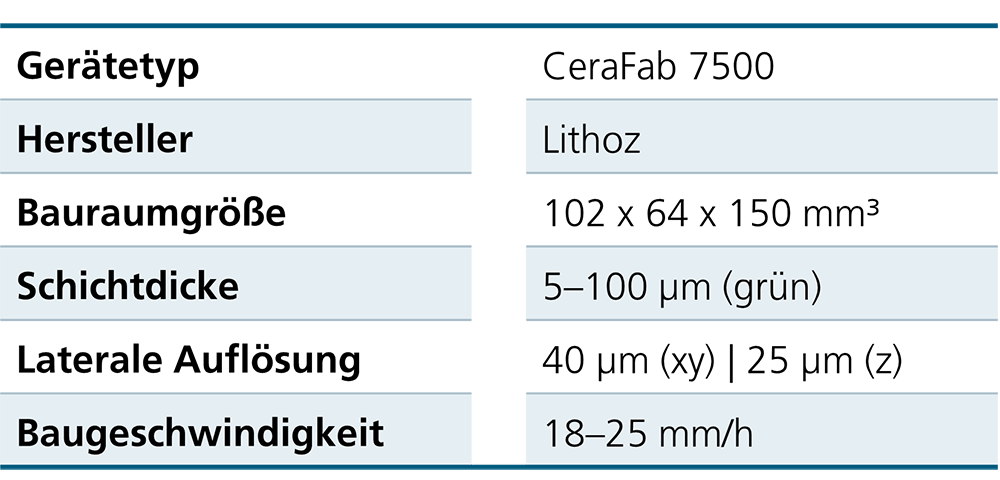

Die keramische additive Fertigung mittels Vat Photopolymerisation (CerAM VPP) basiert auf dem Prinzip der Stereolithografie. Dabei wird durch das Einleiten von Licht mit einer definierten Wellenlänge die ortsaufgelöste Photopolymerisation von mit keramischen Pulverpartikeln hochgefüllten organischen Monomermischungen (Suspensionen) initiiert. Die Lichtwellen treffen auf ein Mikrospiegelarray (Digital Micromirror Device, DMD) auf, das diese pixelweise durch eine Optik auf die Unterseite eines transparenten Wannenbodens (VAT) lenkt und über die Ansteuerung der Pixel selektiert, welche Bereiche belichtet und damit ausgehärtet werden.

Die erreichbaren Dichten nach der konventionellen Wärmebehandlung der additiv hergestellten Grünkörper betragen beispielsweise für Al2O3 mind. 99,4 % der theoretischen Dichte und für ZrO2 mind. 99,0 %.

Etablierte Werkstoffe:

Aluminiumoxid (Al2O3) – verschiedene Qualitäten, Zirkoniumdioxid (ZrO2), SiAlON-Siliziumnitrid (Si3N4), Dispersionskeramik (ZTA), Hydroxylappatite (HAp), Tricalciumphosphat (TCP), Silica (SiO2), Porzellan, ATZ (nicht validiert)

Werkstoffe in Entwicklung:

Siliziumnitrid (Si3N4), Siliziumnitrid für Hochtemperatur (HT-Si3N4 bis 1700 °C), Aluminiumnitrid (AlN), Dispersionskeramik (ATZ)

Leistungs- und Kooperationsangebot

- Bauteilentwicklung und Herstellung auf Basis kundenspezifischer CAD-Files

- Keramik- und fertigungsgerechtes Design von Bauteilen

- Entwicklung von lichthärtbaren Suspensionen aus kundenspezifischen Pulvern

Laser Power Bed Fusion (CerAM L-PBF)

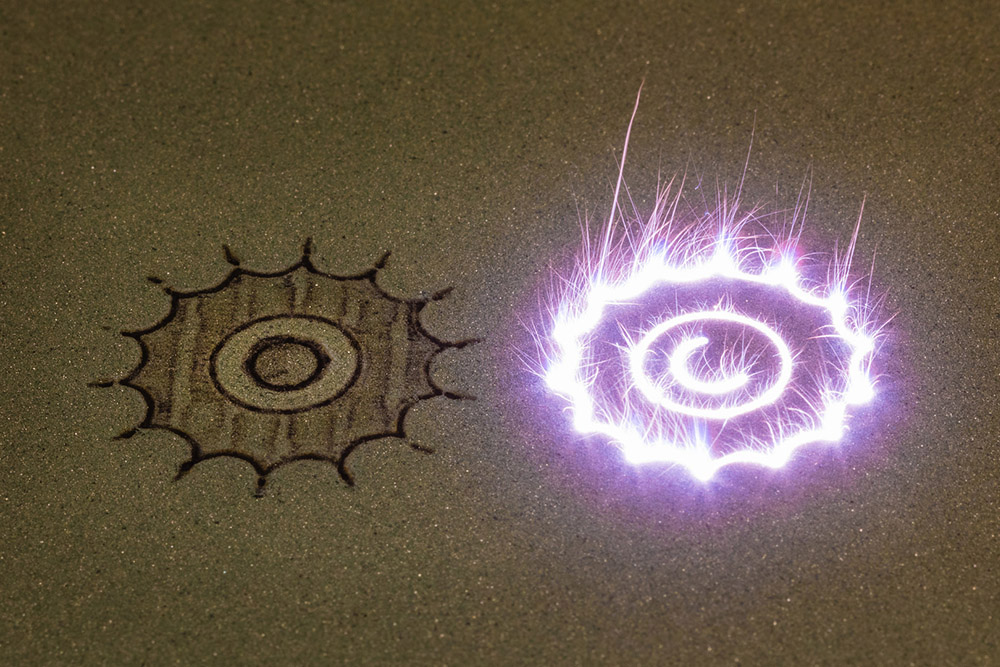

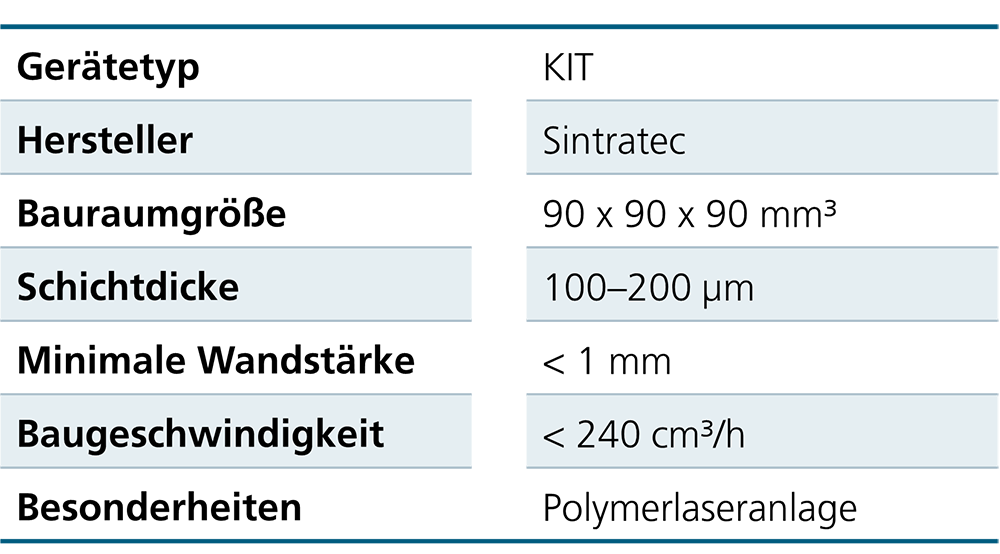

Laser Powder Bed Fusion (CerAM L-PBF) ist ein pulverbett-basiertes Verfahren, das für seine relativ schnelle Fertigung großformatiger Bauteile mit einer im Vergleich zum Binder Jetting hohen Grünteilfestigkeit bekannt ist. Die Pulver werden schichtweise über ein Baufeld aufgetragen und mittels eines Laserstrahls gebunden. Da sich viele Keramiken nicht aufschmelzen lassen, wird den Pulvern ein organisches Additiv hinzugegeben, das bei Bestrahlung durch den Laserstrahl aufschmilzt und die Pulverpartikel verklebt. Nach dem Formgebungsprozess werden die Bauteile von dem ungebundenen Pulver in einen Ausbettungsschritt befreit.

Etablierte Werkstoffe:

Polyamid (PA12)

Werkstoffe in Entwicklung:

Siliciumcarbid (SiC), Hartmetall, Aluminiumoxid (Al2O3), Titandioxid (TiO2)

Leistungs- und Kooperationsangebot

- Entwicklung von Ausgangsmaterialien mit geeigneter Rieselfähigkeit

- Machbarkeitsstudien mit Materialauswahl

- Entwicklungsangebot inkl. Schulung und Übertragung anhand kundenspezifischer CAD-Daten

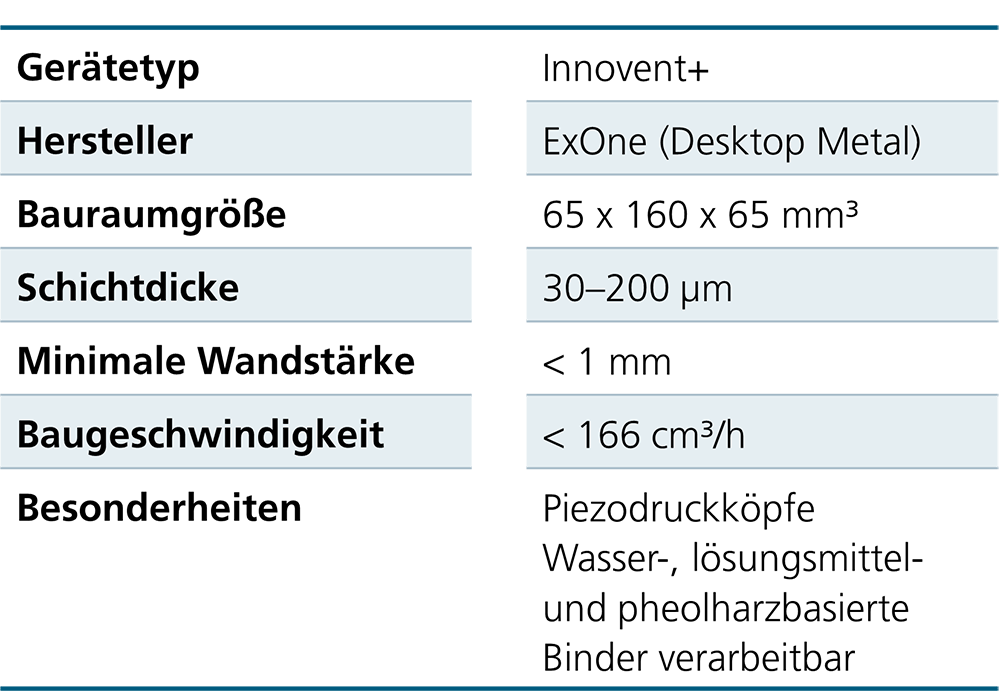

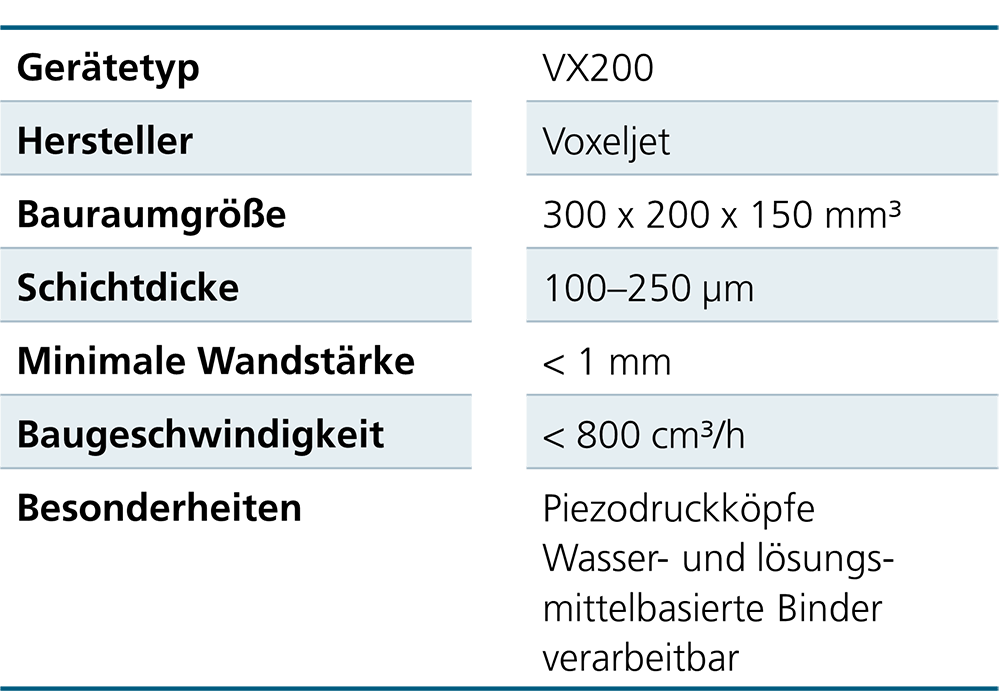

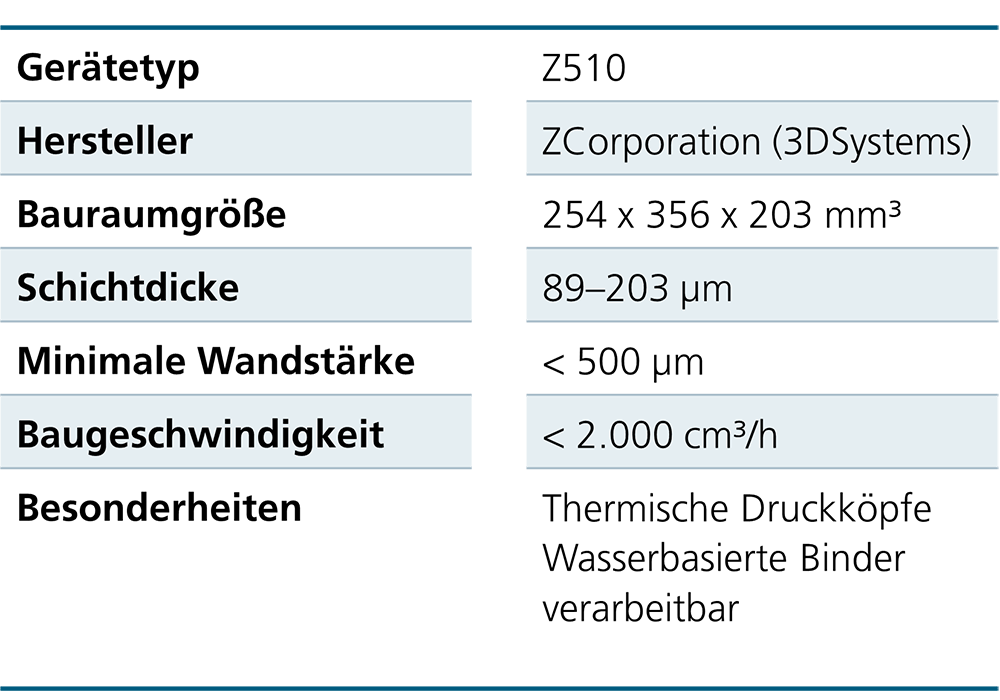

Binder Jetting (CerAM BJT)

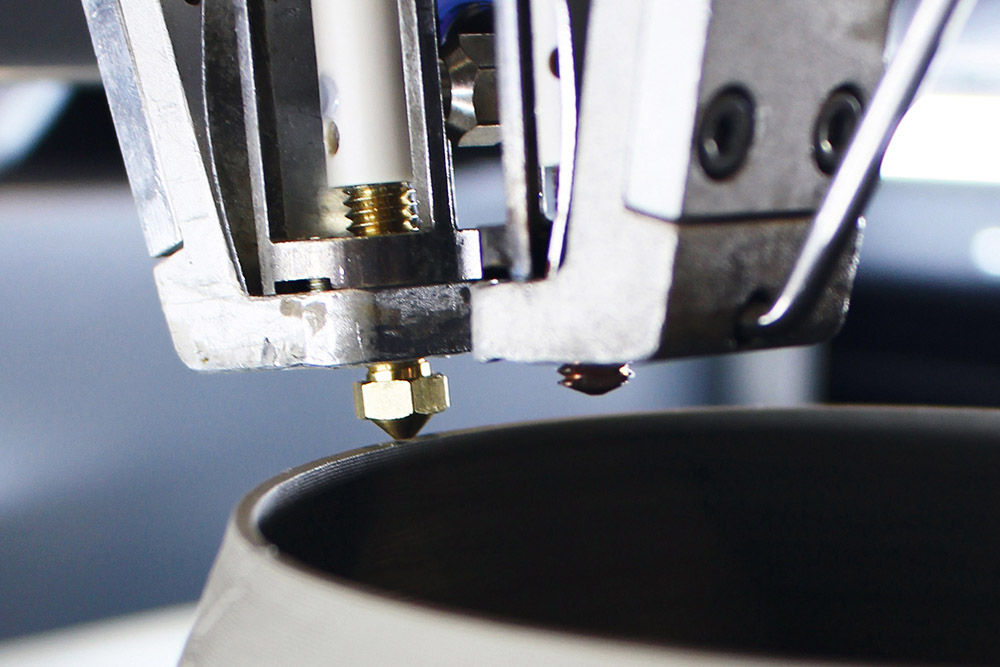

Eines der produktivsten additiven Fertigungsverfahren ist das Binder Jetting (CerAm BJT). Der pulverbasierte Prozess erlaubt die gleichzeitige Fertigung mehrerer Bauteile oder einzelner großformatiger Bauteile. Hierfür wird Pulver schichtweise über ein Baufeld aufgetragen und mittels einer Druckflüssigkeit selektiv gebunden bzw. verklebt. Diese Bindung basiert meist auf einer Organik, welche der Druckflüssigkeit oder dem Pulver zugesetzt ist.

Nach dem Druckprozess wird das unbenetzte Pulver von den Bauteilen in einen Ausbettungsschritt entfernt. Durch das stützende Pulverbett lassen sich im Vergleich zu anderen additiven Fertigungsverfahren Strukturen ohne Supportstruktur fertigen. Durch den pulverbasierten Prozess sind die resultierenden Gründichten je nach Ausgangsmaterial gering. Dies bietet die Möglichkeit, poröse Bauteile mit offenporiger Struktur sowie dichte Bauteile über Flüssigphasensintern, Infiltration oder Reaktionssintern herzustellen.

Etablierte Werkstoffe:

Hartmetall (WC-Co), Aluminiumoxid (Al2O3), Siliciumcarbid (SiC)

Werkstoffe in Entwicklung:

Cermets (TiCN-basiert), Borcarbid (B4C), Cordierit, Sandstein, Hydroxylapatit (HAp), kubisches Bornitrid (cBN)

Leistungs- und Kooperationsangebot

- Entwicklung von Ausgangsmaterialien mit geeigneter Rieselfähigkeit

- Machbarkeitsstudien mit Materialauswahl an bis zu drei verschiedenen Binder-Jetting-Anlagen

- Entwicklungsangebot inkl. Schulung und Übertragung anhand kundenspezifischer CAD-Daten