Sichere Speicherung von Wasserstoff oder Gas in Drucktanks

Forschung aktuell

Mobilität von morgen

Für eine emissionsarme Mobilität existieren verschiedene Antriebskonzepte, darunter solche mit Brennstoffzellen. Da sie hinsichtlich Reichweite und Tankzeiten erhebliche Vorteile gegenüber rein batterieelektrischen Systemen bieten, wird ihre Entwicklung von zahlreichen Automobilherstellern verfolgt. Die Gewinnung des benötigten Wasserstoffs kann unter Einsatz erneuerbarer Energien ökologisch vertretbar erfolgen. Gespeichert wird der flüssige Wasserstoff im Fahrzeug in einem Drucktank (Bild 1).

Drucktanks aus Faserverbundwerkstoff

Bisher übliche Stahltanks werden, auch in gasbetriebenen PKW, vermehrt durch Drucktanks aus Faserverbundwerkstoffen (CFK) ersetzt. Diese überzeugen mit einem geringeren Gewicht bei gleichzeitig hervorragenden Eigenschaften unter zyklischer Belastung. Die Integrität des Behälters muss dabei nicht nur bei wiederkehrenden Belastungen durch Betankung und Entnahme des Wasserstoffs, sondern auch im Schadensfall (z. B. Auffahrunfall) sichergestellt sein. Das kann über eine permanente Überwachung (sog. Structural Health Monitoring) des Druckbehälters realisiert werden.

Leistungs- und Kooperationsangebot

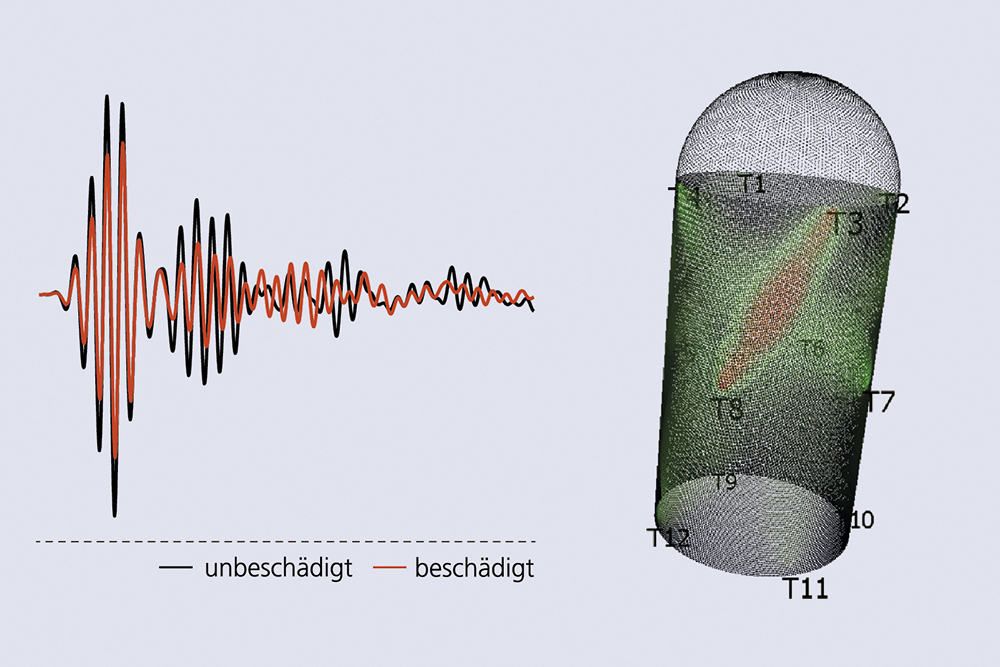

Am Fraunhofer IKTS wurde ein Monitoringsystem entwickelt, das anspruchsvolle CFK-Komponenten, wie gewickelte Drucktanks, auf Strukturänderungen hin untersucht. Auf Grundlage einer Simulation, die das Messverfahren modelliert, wird das Monitoringsystem optimiert und ausgelegt. Umfangreiche und aufwendige Laborversuche können so durch rechnergestützte Untersuchungen vereinfacht und teilweise ersetzt werden. Aufbauend auf den Optimierungsergebnissen werden piezoelektrische Wandler direkt, bereits während der Fertigung, in das Bauteil eingebracht oder nachträglich appliziert. Für die Messung sendet ein Wandler aktiv angeregte Ultraschallwellen in das Material. Sogenannte geführte Wellen werden von den Wandlern, die gerade nicht aktiv senden, passiv empfangen. Diese Sende-Empfangs-Messungen erfolgen kontinuierlich oder periodisch auf allen Pfaden zwischen den auf der Komponente aufgebrachten Wandlern.

Im Falle einer Strukturänderung zeigen sich auf mehreren Pfaden signifikante Abweichungen der Messsignale gegenüber dem ursprünglichen fehlerfreien Zustand. Durch Datenauswertung können diese Strukturänderungen oder Schäden nachgewiesen, lokalisiert, klassifiziert und abschließend visuell dargestellt werden (Bild 2).