Autoren: Kathrin Reinhardt, Martin Ihle, Paul Gierth

Gedruckte Elektronik für höchste Frequenzen: 6G-Mobilfunk und Millimeterwellen-Radar

Die Mobilfunk-Technologie ist weniger als 25 Jahre alt und hat bereits mehrere entscheidende Entwicklungsschritte genommen. Regelmäßig erscheinen neue Datenübertragungsstandards, welche immer höhere Übertragungsraten erreichen. UMTS wurde schrittweise durch 4G und schließlich aktuell durch 5G ersetzt. Durch die hohe Bandbreite des 5G-Standards können neben Mobilfunkanwendungen insbesondere Maschinenvernetzungen und digitale Abbilder der Realität generiert werden. Die dafür benötigte Rechenleistung und Speicherkapazität liegen in hoher Marktreife vor. Doch für Applikationen wie dem autonomen Fahren werden noch viel höhere Datenraten benötigt. Anvisiertes weltweites Ziel ist es, bis 2030 die Datenrate von 20 Gigabit pro Sekunde bei einer Latenz von 1 Millisekunde (5G) auf ganze 1 Terabit pro Sekunde bei lediglich 0,1 Millisekunde Latenz (6G) zu heben. Keramische Substratwerkstoffe und angepasste Dickschichtpasten und Tinten können hierbei einen signifikanten Beitrag leisten.

Einfluss von Substrat- und Leitungsmaterialien auf Hochfrequenzeigenschaften

Ein Schaltungsträger muss das elektrische Signal zwischen funktionalen Halbleiterwerkstoffen und Antennenstrukturen transportieren. Dabei ist entscheidend, in welcher Weise die Beschaffenheit der elektrisch leitfähigen Strukturen das elektrische Signal beeinflusst. Bei konventionellen Anwendungen ohne hohe Frequenzen wie LEDs ist lediglich der elektrische Widerstand der stromführenden Strukturen entscheidend. Wird nun aber die Signalfrequenz erhöht, so wird der elektrische Stromfluss immer stärker von einem elektrischen bzw. magnetischen Feld begleitet. Diese Felder umgeben den Leiter und müssen, wie der elektrische Strom, definiert geführt werden. Es spielen somit die Materialeigenschaften und die Struktur der Umgebung um einen Hochfrequenzleiter eine entscheidende Rolle für die Signalqualität. Sind diese Parameter unzureichend ausgelegt, wird das Hochfrequenzsignal gedämpft, wodurch für den Endanwender eine geminderte Datenübertragungsrate entsteht.

Die Dämpfung bzw. Hochfrequenz-Übertragungsverluste von Leitungen setzen sich aus Leitungsverlusten der Leitungsmaterialien und dielektrischen Verlusten der Substratmaterialien zusammen. Der dielektrische Verlust ist die Menge an elektrischer Energie, die bei der Umwandlung in Wärme im Dielektrikum entsteht, wenn ein elektrisches Feld angelegt wird. Für Mikrostreifenleitungen beispielsweise gilt ab einer Frequenz von ca. 1 GHz, dass mit steigender Frequenz der Einfluss des dielektrischen Verlusts auf den Gesamtverlust signifikant gegenüber des Leitungsverlusts zunimmt. Neben einer geringen Permittivität ist es daher sinnvoll, dielektrische Materialien mit einem geringen Verlustwinkel (tan delta) zu verwenden, welcher proportional in den dielektrischen Verlust einfließt.

Da die begleitenden elektrischen Felder verstärkt auch in das Substratmaterial eindringen, sind dessen Eigenschaften entscheidend. Hier kommt insbesondere die stoffabhängige Permittivität ins Spiel. Sie beschreibt Polarisationseffekte im dielektrischen Substratwerkstoff, welche dem elektrischen Feld entgegenwirken. Ein hoher Permittivitätswert bedeutet somit eine verstärkte Signalabschwächung. Der Wert ist wie die meisten Materialparameter nicht konstant, sondern kann sich in Abhängigkeit von der Umgebungstemperatur und auch der Frequenz des anliegenden elektrischen Feldes ändern.

Konventionelle dielektrische Leiterplattenmaterialien wie FR4 eignen sich gut im niedrigeren Frequenzbereich. Steigt aber die Betriebsfrequenz, so müssen verstärkt zusätzliche dielektrische Werkstoffe wie Rogers RT/duroid®-Laminate in den Substratträger integriert werden. Derartige Laminate decken bisher einen Großteil aller Substratmaterialien für Hochfrequenzanwendungen ab. Allerdings sind die Materialeigenschaften im (sub-)Terahertzbereich für 6G-Anwendungen noch nicht ausreichend.

Keramische LTCC-Substratmaterialien für verlustarme Hochfrequenz-Schaltungsträger

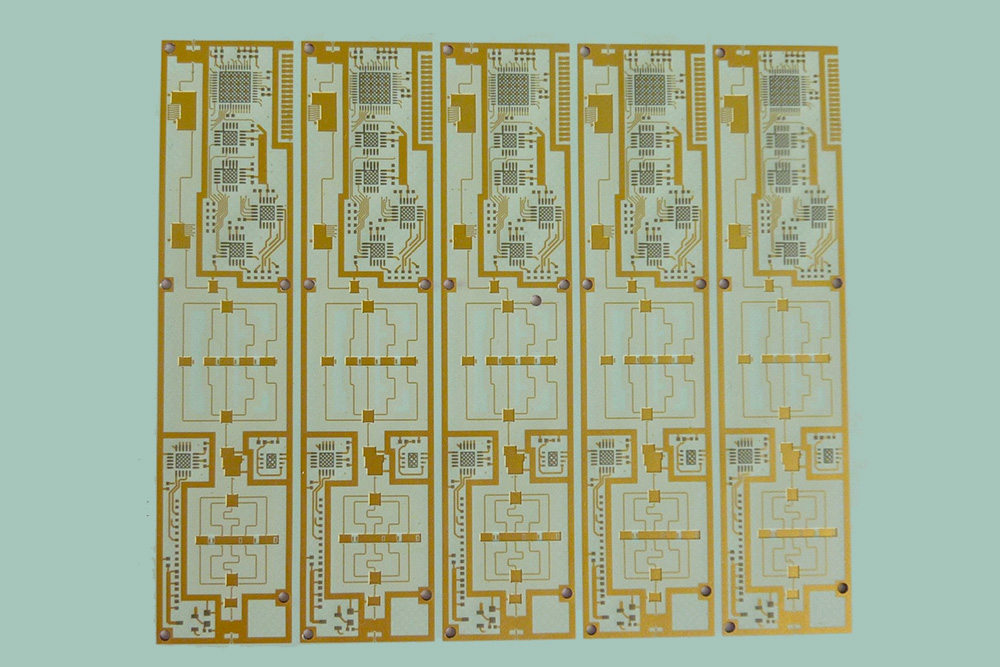

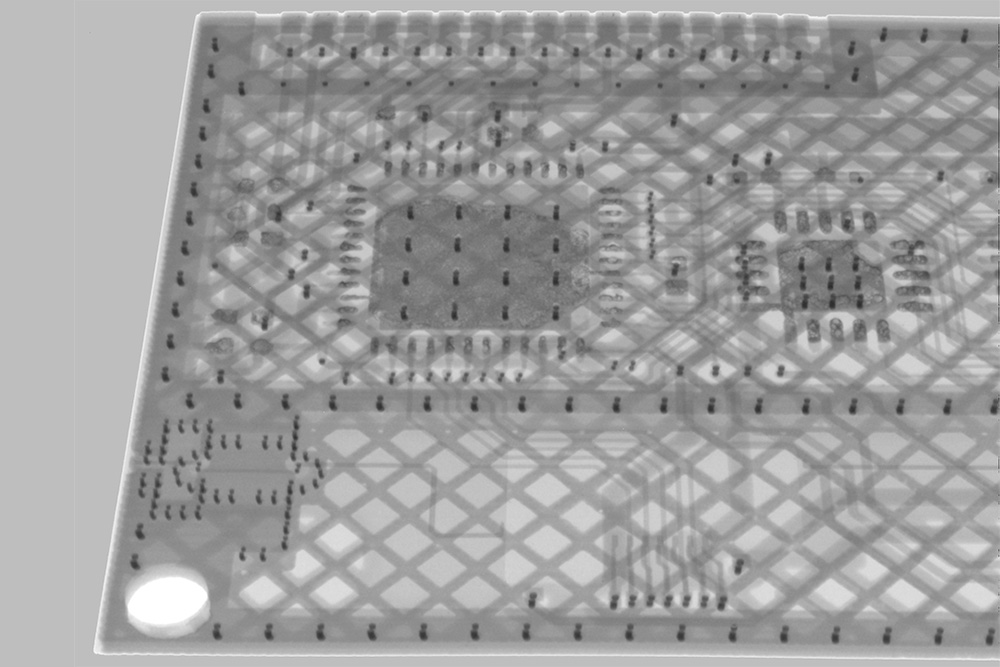

Vollkeramische bzw. glas-keramische LTCC-Werkstoffe bieten mit ihren herausragenden Hochfrequenzkenndaten wie einem sehr niedrigen Verlustwinkel und einer niedrigen Permittivitätszahl das Sprungbrett zur nächsten Generation an Schaltungsträgern. LTCC-Keramiken (Low-Temperature Co-fired Ceramics) können vergleichbar zu Leiterplatten mit elektrischen Leiterzügen funktionalisiert werden und in der Mehrlagentechnologie innere Funktionsschichten oder vergrabene Strukturen aufweisen. Dadurch ergeben sich mehrere Vorteile. Es können sowohl passive als auch aktive Komponenten vollständig in keramische Kavitäten eingebettet werden. Zusätzlich lassen sich freitragende Strukturen kosteneffizient fertigen und so beispielsweise hocheffiziente Antennen unmittelbar an dem Schaltungsträger bzw. in das Bauteilgehäuse implementieren.

Ein Hauptunterschied zwischen Leiterplatte und keramischen Substratmaterialien besteht im thermischen Verhalten. LTCC-Keramiken haben ein signifikant geringeres thermisches Ausdehnungsverhalten gegenüber klassischen Leiterplatten-Materialien. Damit liegen sie wesentlich näher an den zumeist direkt befestigten Schaltkreisen. Da sich somit selbst im Erwärmungsfall die thermische Dehnung nur gering unterscheidet, fallen auch die mechanischen Spannungen zwischen den Komponenten geringer aus. Dies wirkt sich positiv auf die Zuverlässigkeit des Produktes aus. Zusätzlich können LTCC-Keramiken auch Wärme wesentlich besser leiten als Leiterplatten. Dadurch lassen sich hochbelastete Schaltkreise effizienter entwärmen und die gesamte Baugruppe miniaturisierten.

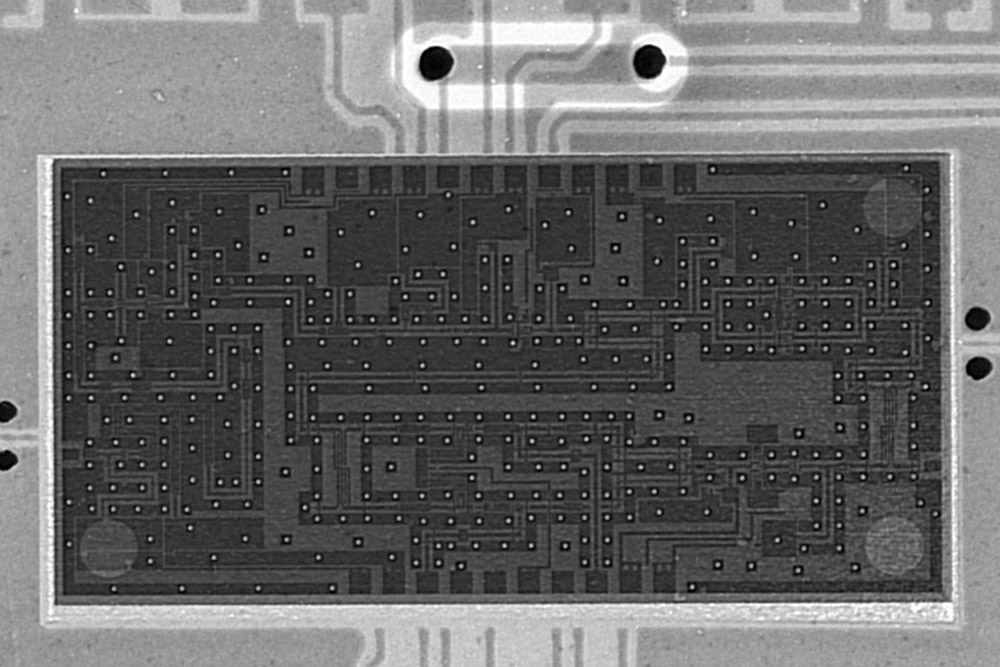

Für die Herstellung von Hochfrequenzbaugruppen werden keramische Lösungen schon seit einigen Jahren untersucht. Mittlerweile ist es gelungen im für 6G-Anwendungen dringend benötigten D- bzw. H-Frequenzband (100 – 300 GHz) keramische Schaltungsträger mit konstant niedrigen dielektrischen Verlusten nachzuweisen. Dazu wurden kostengünstige, massenmarkttaugliche und zuverlässige Technologien auf Basis der LTCC-Mehrlagentechnologie entwickelt und charakterisiert. Entscheidend waren dabei die Miniaturisierbarkeit und Strukturtreue der elektrischen Leiterzüge.

Abscheidung von miniaturisierten Leiterzügen und Antennen im Mikrometermaßstab

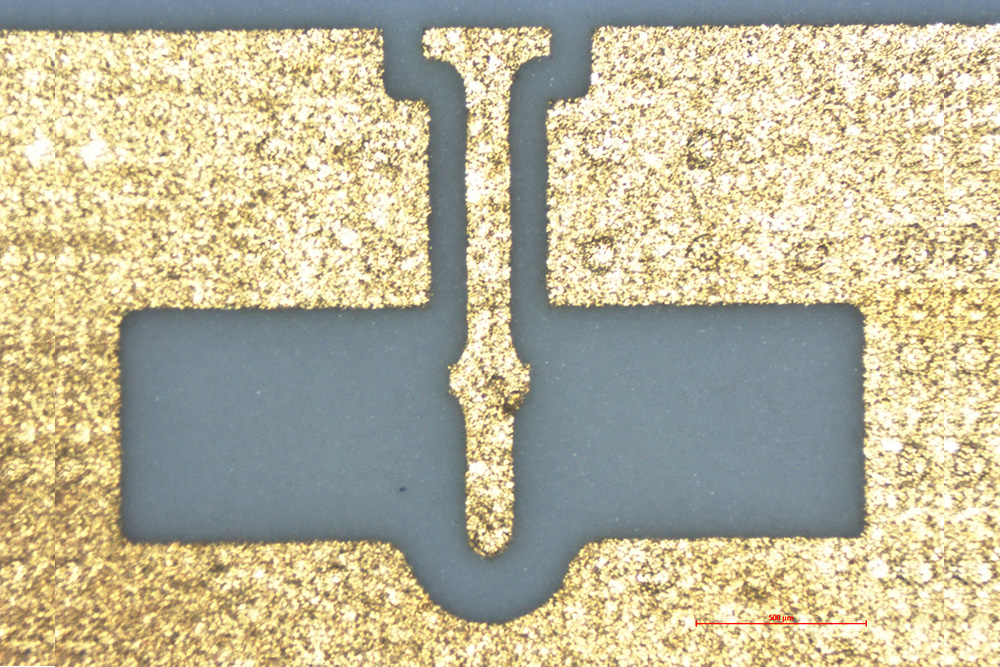

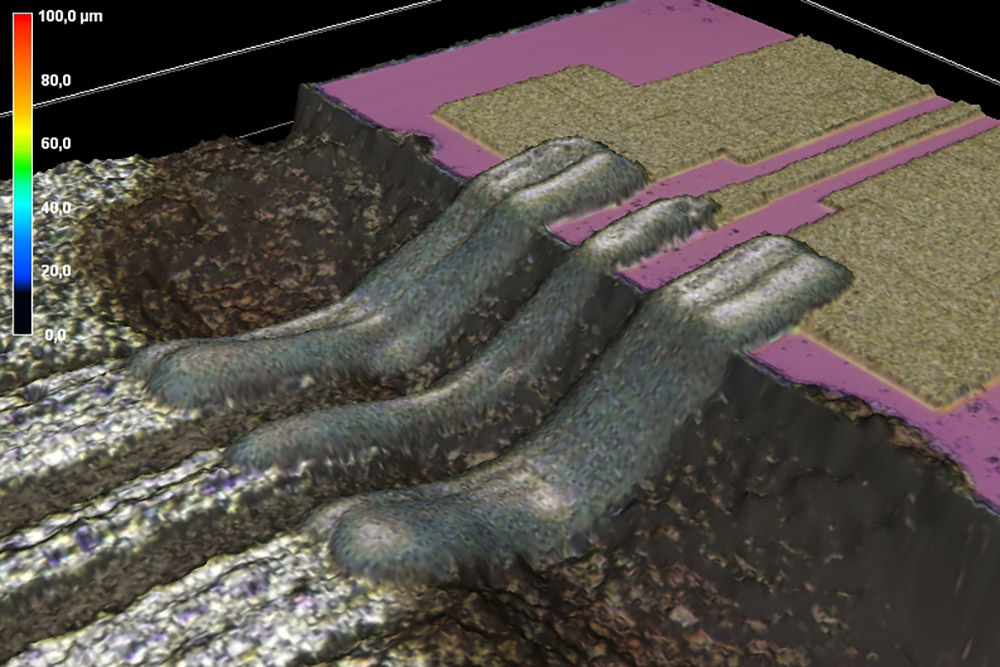

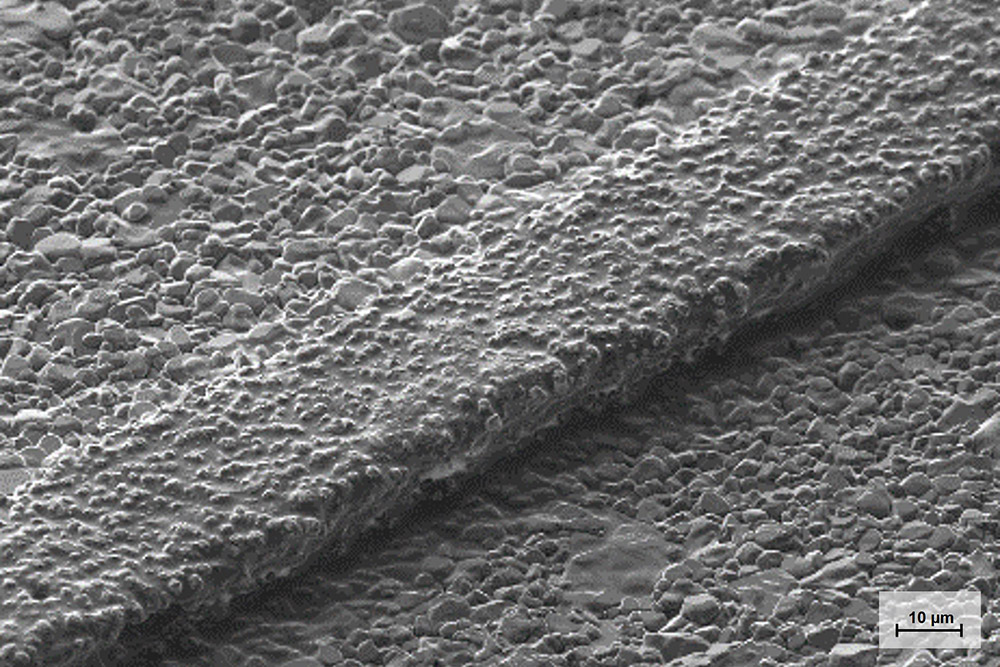

Bei hohen Signalfrequenzen fließt der elektrische Strom nicht mehr im gesamten zur Verfügung stehenden Leiter, sondern verlagert sich zunehmend hin zur äußeren Leiterzugwandung. Dieser Effekt wird als Skin-Effekt bezeichnet. Für substratbasierte Mikrostreifenleiter ist es dabei entscheidend eine niedrige Kantenrauigkeit zu realisieren, selbst bei Strukturbreiten kleiner als 50 µm. Zur Herstellung derartiger Leiterzüge stehen unterschiedliche Verfahren zur Verfügung.

Laserstrukturierung

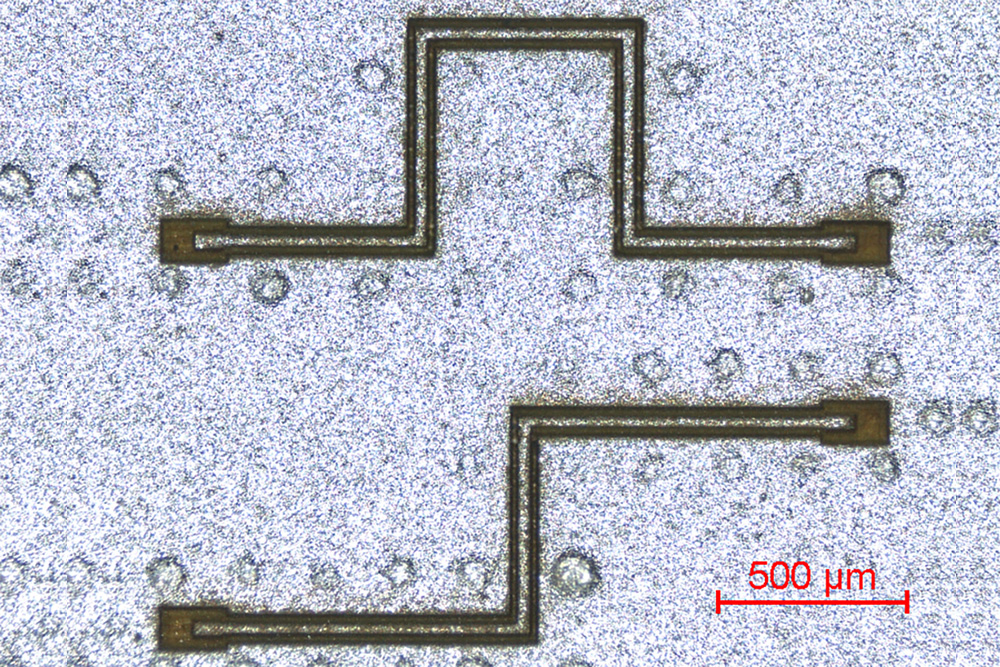

Für Koplanarleiter, also Leiterzüge, die durch umgebende leitfähige Strukturen geschirmt sind, kann u. a. die Laserstrukturierung genutzt werden. Dabei wird mittels eines Laserstrahls Material aus einer zuvor aufgebrachten Metallisierungsschicht abgetragen. Mit Hilfe dieses mehrstufigen Verfahrens lassen sich elektrische Strukturen mit höchsten Kantenauflösungen und einem Spaltabstand von 20 µm realisieren, was sich positiv auf die Signalqualität auswirkt. Allerdings weist das Verfahren nur moderate Massenfertigungseigenschaften auf.

Aerosol-Jet-Druck

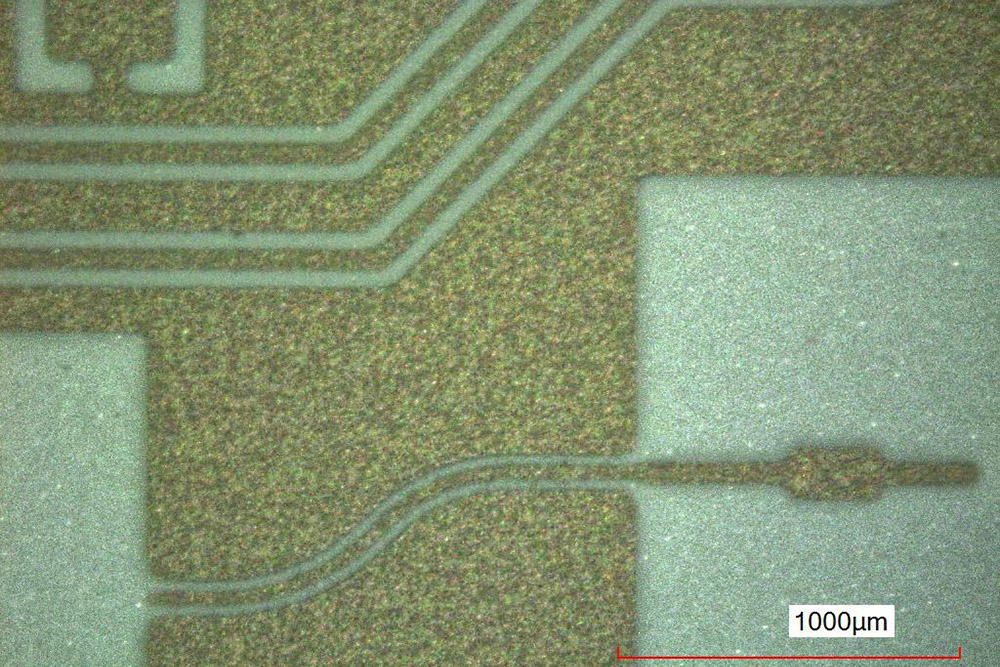

Mittels Aerosol-Jet-Druck können ebenfalls Spaltbreiten von nur 20 µm erreicht werden. Bei diesen Verfahren wird eine Lösung aus metallischen Partikeln und Polymeren über feinste Düsen auf die Substratoberfläche gesprüht. Da der Materialstrom so fein ausfällt, dass nicht mehr von einem flüssigen Strahl, sondern eher von einer Materialvernebelung gesprochen werden kann, wird das Verfahren als Aerosol-Druck bezeichnet. Dieses Verfahren bietet auch die Möglichkeit zur Bedruckung dreidimensionaler Oberflächen. Zudem wird es als verlustarme Kontaktierungstechnologie zwischen Substratträger und montierten Hochfrequenzmikroschaltkreisen evaluiert. Dadurch können nicht hinreichend zuverlässige Anschlussverfahren wie das Flip-Chip-Bonden oder das stark verlustbehaftete Drahtbonden substituiert werden.

Siebdruck

Da für die weltweite Implementierung des 6G-Standards eine hohe Nachfrage an Baugruppen zu bedienen ist, müssen hochdurchsatzfähige Metallisierungsverfahren wie die Dickschichttechnologie angewandt werden. Keramische Schaltungsträger werden standardmäßig zur Herstellung kosteneffizienter Baugruppen mittels Siebdrucks funktionalisiert. Dazu werden sogenannte Dickschichtpasten mittels einer strukturierten Druckmaske, dem Drucksieb, auf die Oberfläche abgeschieden und bei Temperaturen von etwa 850 °C gesintert. Die Funktion der Dickschichtpaste richtet sich nach ihren Bestandteilen und kann sowohl elektrisch isolieren, chemisch sensitiv und/oder elektrisch leitfähig ausfallen. Für elektrisch leitfähige Pasten werden feinste Metallpartikel als Hauptbestandteil beigegeben und mit maßgeschneiderten Polymeren und Lösungsmitteln homogenisiert.

Die Linienbreite einer Paste hängt von einer Vielzahl von Faktoren ab. Darunter zählen die Materialeigenschaften der Paste, aber auch die technologischen Rahmenbedingungen des Drucksiebes. Eine sehr niederviskose (umgangssprachlich dünnflüssige) Paste würde nach dem Siebdruck verlaufen und somit wesentlich breiter ausfallen als gefordert. Eine sehr hochviskose Paste würde zwar ihre Linienbreite beibehalten, aber nach dem Siebdruck sich kaum relaxieren, wodurch eine starke Oberflächenstruktur entsteht. Das Siebdruckverfahren selbst ist hinsichtlich minimaler Sieböffnungen limitiert. Das Siebgewebe besteht aus einem Gelege aus Einzelfäden in definiertem Abstand. Es können technisch weder die Fäden noch der Abstand zwischen zwei Fäden endlos verringert werden, wodurch sich eine natürliche Limitierung ergibt.

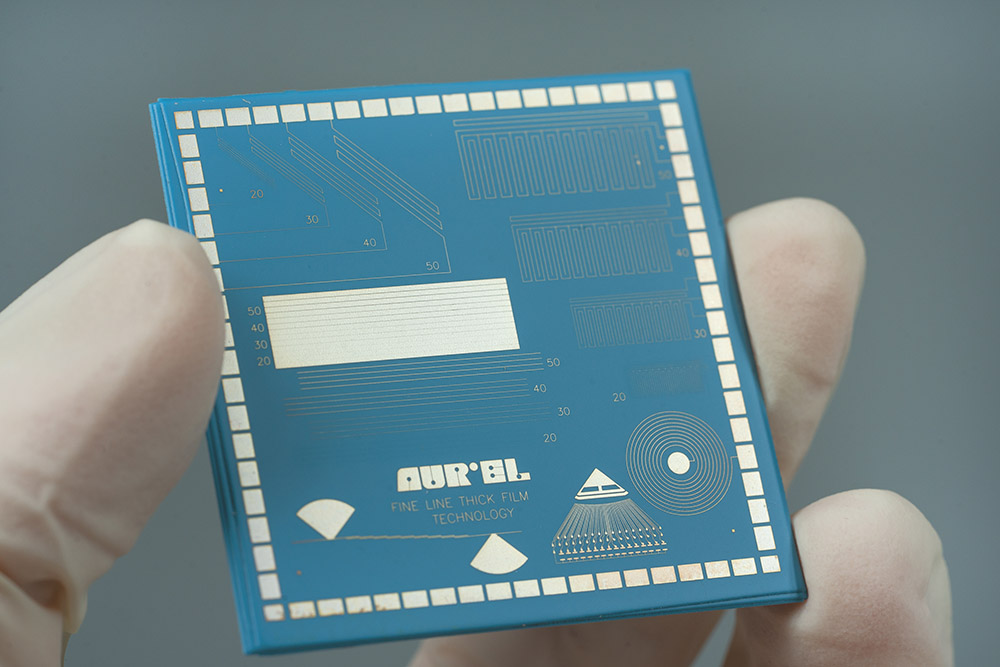

Die gegenwärtige Auflösungsgrenze des Siebdrucks unterscheidet sich funktionsabhängig. Technisch einfach und weit verbreitet sind Linienstrukturen zwischen 150 und 200 µm für kostengünstige Applikationen. Anspruchsvoller werden Anwendungen im Bereich < 100 µm. Für Hochfrequenzanwendungen kann mit Standardgeräten unter Laborbedingungen eine Linienbreite von 30 µm erreicht werden. Damit sind die Grenzen des Verfahrens allerdings ausgereizt. Es eignet sich daher um Pilotanwendungen umfassend zu qualifizieren, aber ein Transfer auf eine Serienfertigung ist mit hohen Anforderungen verbunden und kostenintensiv.

Strukturierung mittels photostrukturierbaren Pasten

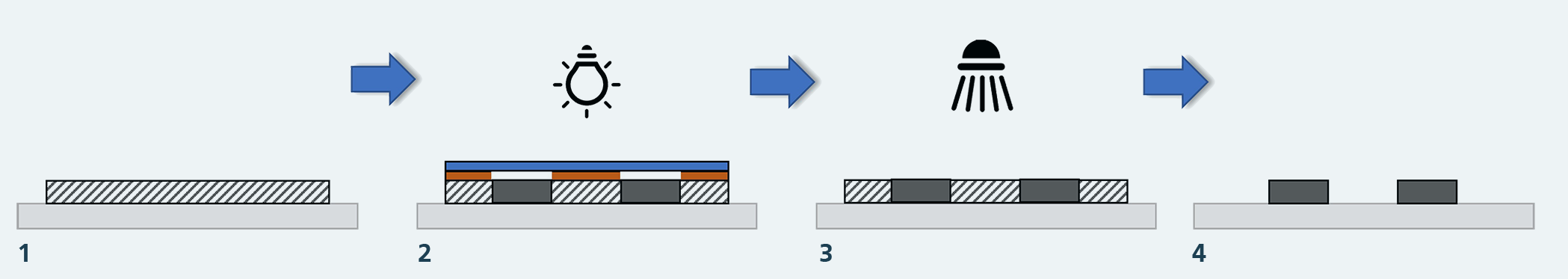

Eine Möglichkeit zur Überwindung dieser Technologiehürde bietet die Adaption der Photostrukturierung von Leiterplatten-Materialien. Zur Metallisierung von Leiterplatten erfolgt anstatt dem additiven Verfahren des Siebdrucks, also dem selektiven Materialauftrag, eine selektiver Materialabtrag aus einer vollflächigen Beschichtung. Bei diesem subtraktiven Verfahren wird das Ziellayout auf der Leiterplatte mittels selektiver Ätzung des Kupfers erzeugt. Um die Ätzung nur an gewünschten Positionen stattfinden zu lassen, erfolgt die Beschichtung des Kupfers mit einem photosensitiven Ätzresist. Diese vollflächig aufgebrachte Suspension härtet bei Belichtung mit Licht einer bestimmten Wellenlänge aus. Wird der Lichtstrahl durch eine Schattenmaske nur selektiv aufgetragen, so kann der Photoresist sehr fein strukturiert werden. Das Material an nicht beleuchteten Bereichen kann anschließend in einem zweiten Prozessschritt entfernt werden. Die Strukturauflösung dieser Photomaskierung kann wesentlich feiner erfolgen, als es über direkten Siebdruck möglich wäre.

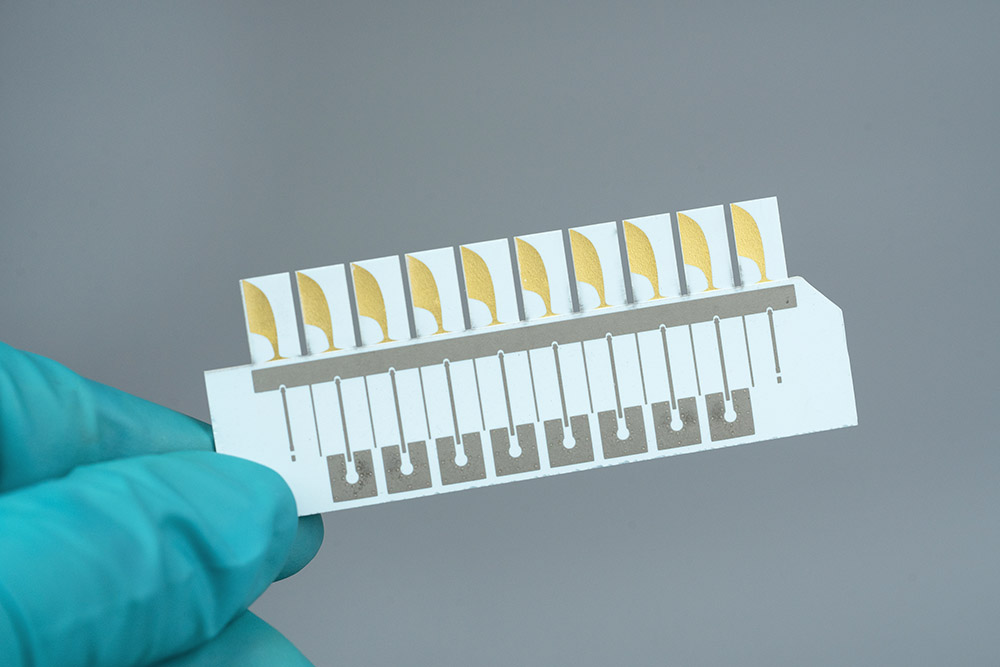

Diese Technologie lässt sich mittels photostrukturierbaren Pasten (PI-Pasten) auch auf die keramische Dickschichttechnologie übertragen. Hierbei werden die beiden Teilprozessschritte der Photostrukturierung – Belichtung und Entwicklung – zwischen Schichtabscheidung und thermischer Prozessierung der Dickschicht implementiert. Nach vollflächigem oder teilstrukturiertem Siebdruck der photosensitiven Dickschichtpasten werden diese nach der Trocknung selektiv belichtet. Die Belichtung kann dabei entweder über Fotomasken oder maskenlose Laser-Direkt-Schreibverfahren (LDI) erreicht werden. Dies trägt zur Digitalisierung der Prozesstechnologie und zu einer dadurch nochmaligen Verbesserung der Strukturgenauigkeit bei. Durch das verwendete UV-Licht kommt es zu einer zum Ätzresist vergleichbaren Vernetzung der polymeren Bestandteile. Danach folgt der nasschemische Entwicklungsprozess auf wässriger Basis. Dieser entfernt die Bereiche der Schicht, deren Polymere nicht vernetzt sind – sprich, die von der Maske bedeckt waren. Die Baugruppe kann danach dem konventionellen thermischen Sinterprozess zugeführt werden. Der eigentliche Metallisierungsprozess der gesamten Baugruppe wird zwar um zwei Schritte erweitert, allerdings können beide Schritte in eine bestehende Fertigungslinie problemlos integriert werden und benötigen lediglich ca. 15 bis 30 Sekunden zusätzliche Prozesszeit.

Die PI-Pasten sind so zusammengesetzt, dass sie unter UV-Beleuchtung zuverlässig aushärten, jedoch von Tageslicht unbeeinflusst bleiben. Ein kostspieliger Gelb-Raum ist daher nicht nötig. Die Technologie wurde bereits erfolgreich für Silber- und Gold-Pasten realisiert. Darüber hinaus wird derzeit an Kupfer-, Platin-, Widerstands- und Dielektrikumspasten gearbeitet.

Mittels PI-Pasten lasen sich aktuell Strukturauflösungen von 20 µm Linienbreite und Linienabstand erreichen. Somit können die großen technologischen Anforderungen der Hochfrequenzanwendung vollumfänglich bedient werden. Hervorzuheben ist, dass neben feinster Leiterzüge im selben Prozessschritt auch vollflächige Metallisierungen abgeschieden werden können. Dies ist im konventionellen Siebdruckprozess zumeist nur mittels zweifachen Drucks möglich und stellt somit einen Kostenvorteil dar.

Produktlösungen im Baukastensystem

Zur Entwicklung angepasster Baugruppenlösungen stehen dem Endanwender eine Vielzahl von Technologien zu Verfügung. Neben den bereits weitläufig bekannten Herstellungsverfahren kann insbesondere durch die Modifikation der Werkstoffe, sprich der Keramiken oder der Dickschichtpasten, ein Anwendungs- und sogar ein Kostenvorteil erreicht werden. Das Fraunhofer IKTS lädt interessierte Unternehmen herzlich ein, die Technologien auf ihre Einsatzeignung für definierte Produkte zu charakterisieren und gemeinsam weiterzuentwickeln.

Downloads

Weitere Informationen

- Hochfrequenzschaltungen

- IKTS-Gruppe »Mikrosysteme, LTCC und HTCC«

- IKTS-Gruppe »Dickschichttechnik und Funktioneller Druck«

Bleiben Sie informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.