30 Jahre Fraunhofer IKTS

Analytik-Kompetenz: Weit über die Keramikfertigung hinaus

In Deutschland werden knapp 70 Prozent der industriell genutzten Energie für thermische Prozesse aufgewendet. Insbesondere hinsichtlich der Energieeffizienz, CO2-Reduktion und Ressourcenschonung gilt es, komplexe Fragestellungen zu beantworten. Fast immer geht es dabei um Wechselwirkungen – etwa zwischen Temperatur, Zeit und Gasatmosphäre – und welchen Einfluss diese auf die Produkteigenschaften und Herstellungsprozesse haben. Die Arbeitsgruppe »Thermische Analyse und Thermophysik« am Fraunhofer IKTS geht thermischen Prozessen seit 30 Jahren auf den Grund. Seither hat sich auch in den Laboren viel getan: Die einfachen Messgeräte mit analoger Datenausgabe für thermoanalytische und thermophysikalische Parameter wurden durch moderne, digitale Anlagen ersetzt. Im Zuge der Digitalisierung werden die Daten zunehmend gekoppelt und für die Modellierung thermischer Prozesse und Bauteileigenschaften nutzbar gemacht.

»Wir haben – wie der Gruppenname bereits sagt – zwei große Standbeine: die thermische Analyse und die Thermophysik«, erläutert Dr. Mathias Herrmann, der die Abteilung »Charakterisierung« leitet. Die Forscherinnen und Forscher helfen einerseits den anderen Abteilungen am IKTS bei ihren Entwicklungen, andererseits stehen sie als Forschungs- und Technologiedienstleister Industrieunternehmen zur Verfügung.

Das erste Standbein: Thermische Analyse

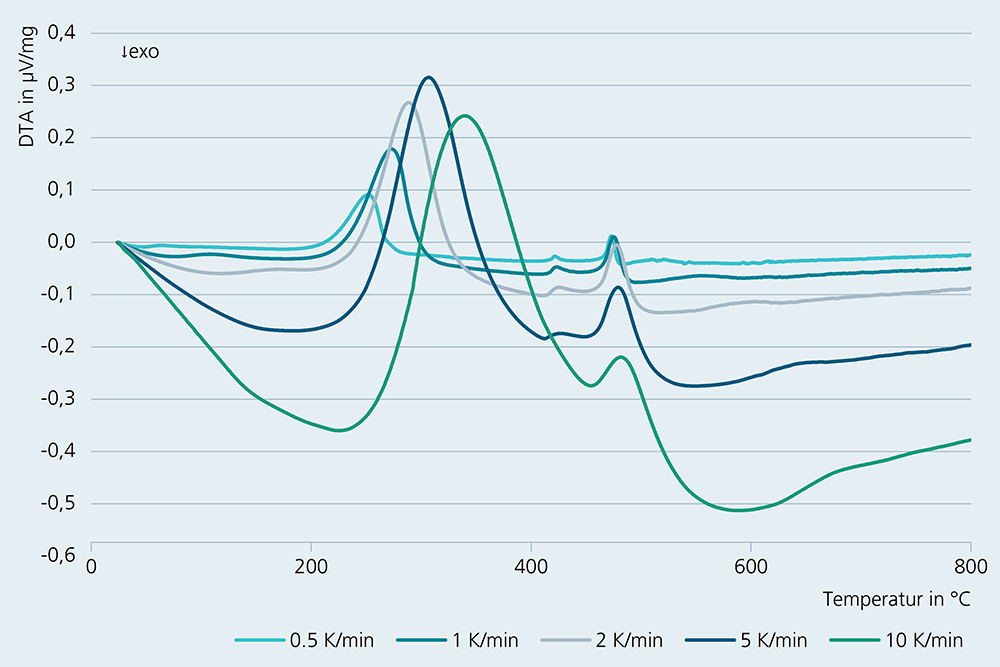

Der Bereich der thermischen Analyse entstand traditionell aus der Keramik- und Hartmetallentwicklung heraus. »Wir arbeiten mit Geräten, die eine definierte thermische Behandlung bei gleichzeitiger Messung von Gewichts- oder Längenänderung oder auch von Energieflüssen im Temperaturbereich von -160 bis 2400 °C ermöglichen. Eine Spezialität von uns ist dabei auch das Arbeiten in besonderen Atmosphären«, erklärt Gruppenleiter Dr. Tim Gestrich. Über die Gewichtsänderung während des Ausheizens wissen die Forschenden genau, wann sich im keramischen Bauteil Gase bilden. Dann heißt es, die Prozesstemperatur nur noch langsam zu steigern. Ansonsten könnte der Formkörper durch das sich ausdehnende Gas schlimmstenfalls platzen. Zudem kann so auch Energie eingespart werden, da man das energieintensive Aufheizen exakt steuern kann. Zur Charakterisierung der freiwerdenden Gase stehen weitere Analysatoren bereit. Auf diese Weise lassen sich die Prozesse verstehen und optimieren.

Vom optimalen keramischen Brennprozess bis zur CO2-freien Rohstoffherstellung

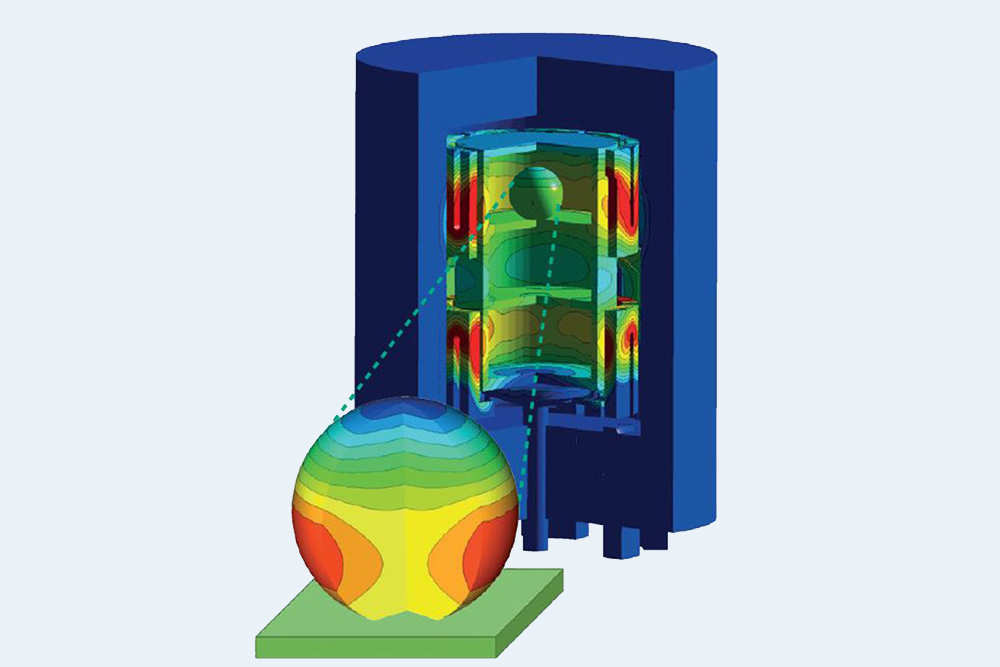

Die genaue Analyse von thermischen Prozessen ist aber nicht nur für die Keramik- oder Hartmetallherstellung interessant, sondern lässt sich auch auf andere thermische Prozesse übertragen. »Etwa auf Werkstoffe für Batterien: Wir generieren Werkstoffkenndaten, mit denen wir dann die thermische Belastung der Batterien simulieren. Welche Materialien sind besser, welche schlechter geeignet? Dabei arbeiten wir unter anderem mit Automobilherstellern zusammen«, verrät Gestrich. Auch für die Industrie 4.0 und den digitalen Zwilling sind solche Daten notwendig – ohne zuverlässige Werkstoffkenndaten lassen sich thermische Prozesse nicht abbilden.

Weitere Beispiele sind die Metallherstellung und die Produktion von Chemikalien. Ausgangspunkt sind oft sauerstoffreiche Verbindungen wie Erze, Sulphate oder Mineralien, die thermisch unter CO2-Freisetzung zum gewünschten Rohstoff umgewandelt werden. Soll beispielsweise die Stahlerzeugung künftig ohne CO2-Ausstoß gelingen, müssen die Prozesse von fossilen Energieträgern und Reduktionsmitteln auf Wasserstoff umgestellt werden. »Da dafür andere Temperaturprofile nötig sind, muss man darauf achten, dass keine unerwünschten Nebenprozesse auftreten. Optimale Endtemperaturen und Reaktionszeiten werden unter genau definierten Bedingungen bestimmt. Außerdem müssen die Reaktoren umgerüstet werden. Um solche Transformationsprozesse in der Industrie umzusetzen, braucht es zunächst Werkstoffkenndaten im Labormaßstab«, weiß Gestrich. Auch für Pyrolyseprozesse sind thermische Daten elementar, also für die Wärmebehandlung, wie sie beispielsweise auf Kreuzfahrtschiffen verwendet wird, um den Müll zu verkohlen. Welche Gase entstehen dabei? Und wie lassen sich diese hinsichtlich ihrer Brennwerte optimieren, so dass sie zur Energiegewinnung genutzt werden können? »Kurzum: Wer Fragen zur thermischen Stoffwandlung hat, ist bei uns richtig«, fasst Herrmann zusammen.

Das zweite Standbein: Thermophysikalische Analyse

Sollen Komponenten und Maschinen wie Turbinen oder Motoren optimal ausgelegt werden, müssen die thermophysikalischen Eigenschaften gekannt sein – wie Wärmeleitfähigkeit, spezifische Wärmekapazität oder Ausdehnungskoeffizient. Das Fraunhofer IKTS besitzt für diese Methoden eine DAkkS-Akkreditierung, die die hohe Qualität der Daten absichert. »Die Besonderheit unseres Labors liegt im großen Messbereich. Wir können physikalische Kennwerte bei Temperaturen von -100 °C bis 2000 °C bestimmen«, sagt Gestrich. »Ein weiterer Vorteil ist die Komplexität unserer Messapparaturen: Wir schauen nicht nur mit unterschiedlichen Sonden auf eine Werkstoffprobe, was uns detailliertere Informationen zu einer Vielzahl von Eigenschaften liefert, sondern wir können auch Proben sehr unterschiedlicher Größe untersuchen – bis zu 500 Gramm auf der Thermowaage. Die Ergebnisse sind dann die Basis für die Simulation noch größerer Bauteile und von großen Ofenprozessen.« Dabei haben die Forschenden im Wesentlichen zwei verschiedene Fragestellungen im Blick: Das Werkstoffverhalten selbst und das Bauteilverhalten. »Viele Thermoanalyselabore begnügen sich mit einzelnen Messungen. Wir stellen im IKTS über Simulationsrechnungen den Zusammenhang zu den Bauteilen her«, ergänzt Herrmann. Ein weiteres Alleinstellungsmerkmal ist die Messung in definierten Atmosphären – von Kohlenmonoxid-, Ammoniak- oder Wasserstoff-Atmosphäre bis hin zu normaler Luft mit definierter Feuchte.

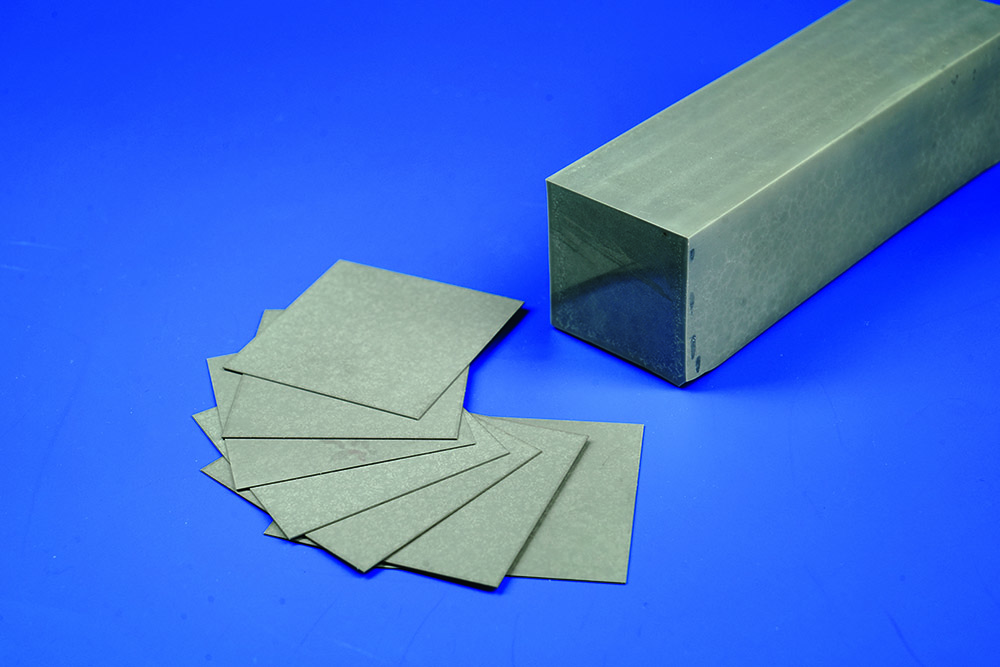

Verbesserte Wärmeleitfähigkeiten für neue Substratwerkstoffe in der Leistungselektronik

Thermophysikalische Eigenschaften spielen auch in der Leistungselektronik eine Rolle. Hier charakterisiert Gestrich mit seinem Team neue Substratwerkstoffe, die Wärme zügig abführen – etwa für Gleich- und Wechselrichter in Autos, Solaranlagen oder Windkraftanlagen. »Aus kostengünstigen Rohstoffen entwickeln wir Siliciumnitrid-Substrate mit Wärmeleitfähigkeiten von über 100 Watt-Meter-Kelvin«, freut sich Gestrich. In einem weiteren Projekt hat das IKTS neuartige Siliciumcarbid-gebundene Diamantwerkstoffe entwickelt, die Wärmeleitfähigkeiten von über 600 Watt-Meter-Kelvin aufweisen – also 50 Prozent mehr als Kupfer. Während andere Diamantwerkstoffe unter Hochdruck hergestellt werden müssen, kommen die zugrundliegenden Prozesse des Fraunhofer IKTS aber ohne hohe Drücke und damit hohen Energieaufwand aus. Um solche Herstellprozesse reproduzierbar zu gestalten sowie die ausgezeichneten Wärmeleitfähigkeiten zu erreichen, bedurfte es ebenfalls dem Know-how der Analytik-Gruppe.

Vision für die Zukunft

In den vergangenen 30 Jahren ist bereits einiges an Forschungsarbeit zusammengekommen: Die Arbeitsgruppe »Thermische Analyse und Thermophysik«, die derzeit fünf Mitarbeitende umfasst, hat bis dato mit über 500 Unternehmen zusammengearbeitet und knapp 70 000 Versuche durchgeführt. Langfristig, so das Ziel der Forschenden, dürften die Analytik-Kompetenzen zunehmend für die Kreislaufwirtschaft wichtig werden. Herrmann verweist darauf, dass das Recycling von Hartmetallen, bei dem kritische Rohstoffe wie Wolfram und Cobalt zurückgewonnen und wieder aufbereitet werden, gut etabliert sei. Das Recycling von technischen Keramiken und Batteriewerkstoffen habe jedoch noch großes Potenzial. Dazu generieren die Forschenden des Fraunhofer IKTS thermische und thermophysikalische Daten über den gesamten Produktlebenszyklus, um daraus neue Strategien für die Ressourcenschonung ableiten zu können. »Wir sehen unsere Zukunft darin, unsere Daten in thermische Modellierungsprozesse zu integrieren – mit denen wir dann Herstellungs- und Recyclingprozesse sowie das Einsatzverhalten modellieren, verstehen und hinsichtlich Wärmeverbrauch und Produktqualität optimieren können«, sagt Herrmann. Durch die sich stark entwickelnden Digitalisierungsprozesse (Industrie 4.0) können zunehmend die Parameter im Industrieprozess in Echtzeit gemessen und mit den Daten aus dem Labor korreliert werden. So lassen sich effektive zeit- und eventgesteuerte Profile für thermische Prozesse realisieren.

Weitere Informationen

- IKTS-Arbeitsgruppe »Thermische Analyse und Thermophysik«

- IKTS-Abteilung »Sintern und Charakterisierung«

- IKTS-Industrielösungen zum »Charakterisieren | Analysieren | Messen | Prüfen«

Bleiben Sie informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.