Bei der Verarbeitung plastifizierbarer Werkstoffsysteme ist das Spritzgießverfahren etabliert, da es eine ressourcen- und zeit-sparende Herstellung komplex geformter Teile ermöglicht. Diese Basistechnologie kommt in vielen Industriezweigen zum Einsatz. Aufgrund der hohen Werkzeugkosten wird das Verfahren allerdings bei zunehmender Produktdesignvielfalt und abnehmenden Stückzahlen unrentabel. Am Fraunhofer IKTS wird daher im Rahmen eines FuE-Projekts ein neuartiges Konzept für den Kleinserienspritzguss bis zu 10 000 Teilen entwickelt. Dieses zeigt, dass Spritzgießwerkzeuge basierend auf präzisen, verschleißfesten und dünnwandigen Formnesteinsätzen aus Keramiken bzw. keramikähnlichen Kompositen eine kostengünstige Alternative zum traditionellen Metallbau sein können.

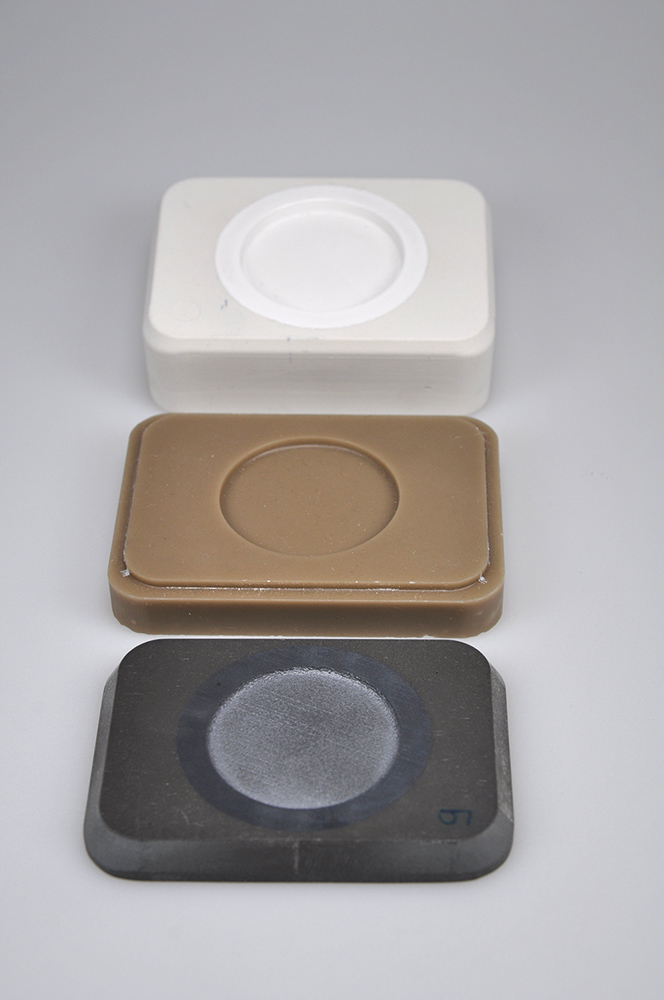

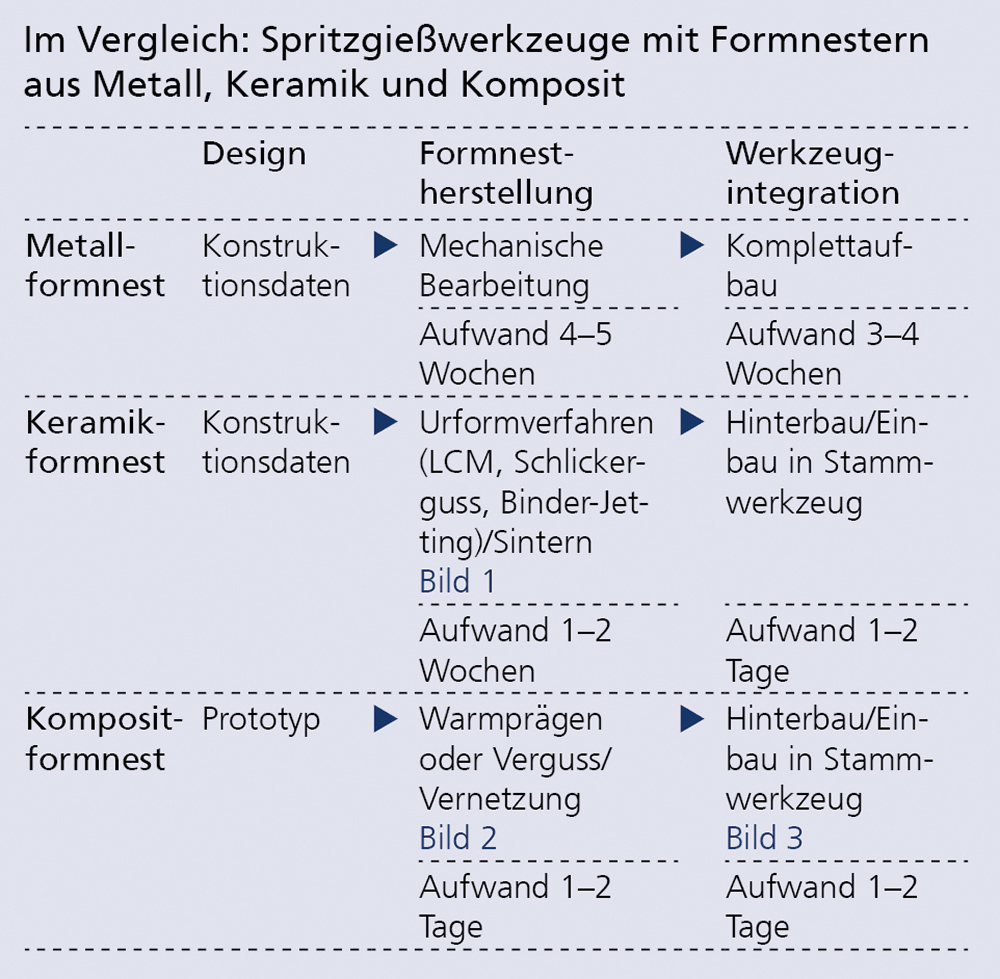

Die Formnester sollten sich im Verbund mit einem Hinterbau und weiteren Werkzeugkomponenten, wie z. B. Auswerfern, in ein bestehendes Werkzeug integrieren lassen. Zu diesem Zweck wurden im Rahmen eines dreistufigen Konzepts »Grundlagenuntersuchungen zum Aufbau und zur Formenkomplexität – Demonstratorherstellung« Prototypen aus unterschiedlichen Werkstoffen, z. B. Al2O3, ZTA, SiSiC und polysiloxanbasierten Kompositen, entwickelt. Es kamen dabei verschiedene Herstellungsverfahren zum Einsatz, wie das Liquid-Ceramic-Manufacturing-Verfahren (LCM), der keramische Schlickerguss, das Binder-Jetting-Verfahren und die plastische Abformung vom Prototypen. Bei ersten Spritzgießuntersuchungen mit Thermoplasten (z. B. mit Faserfüllung, Schmelztemperaturen bis 320 °C, Spritzdrücken bis 1200 bar), Duroplasten (Werkzeugtemperaturen bis 200 °C) und Keramik-Feedstocks wurden Serien bis 1000 Teile erreicht, die sich aber leicht bis zu 10 000 Teilen erweitern lassen. Die Forschungsergebnisse sollen es nach Abschluss des FuE-Projekts ermöglichen, dass Anwender anhand einer Entscheidungsmatrix Herstellungsverfahren und Werkstoffsysteme auswählen können, die für spezifische Aufgabenstellungen und für das jeweilige Spritzgießmaterial passend sind.

Keramische Formnesteinsätze für Spritzgießwerkzeuge

Projekt

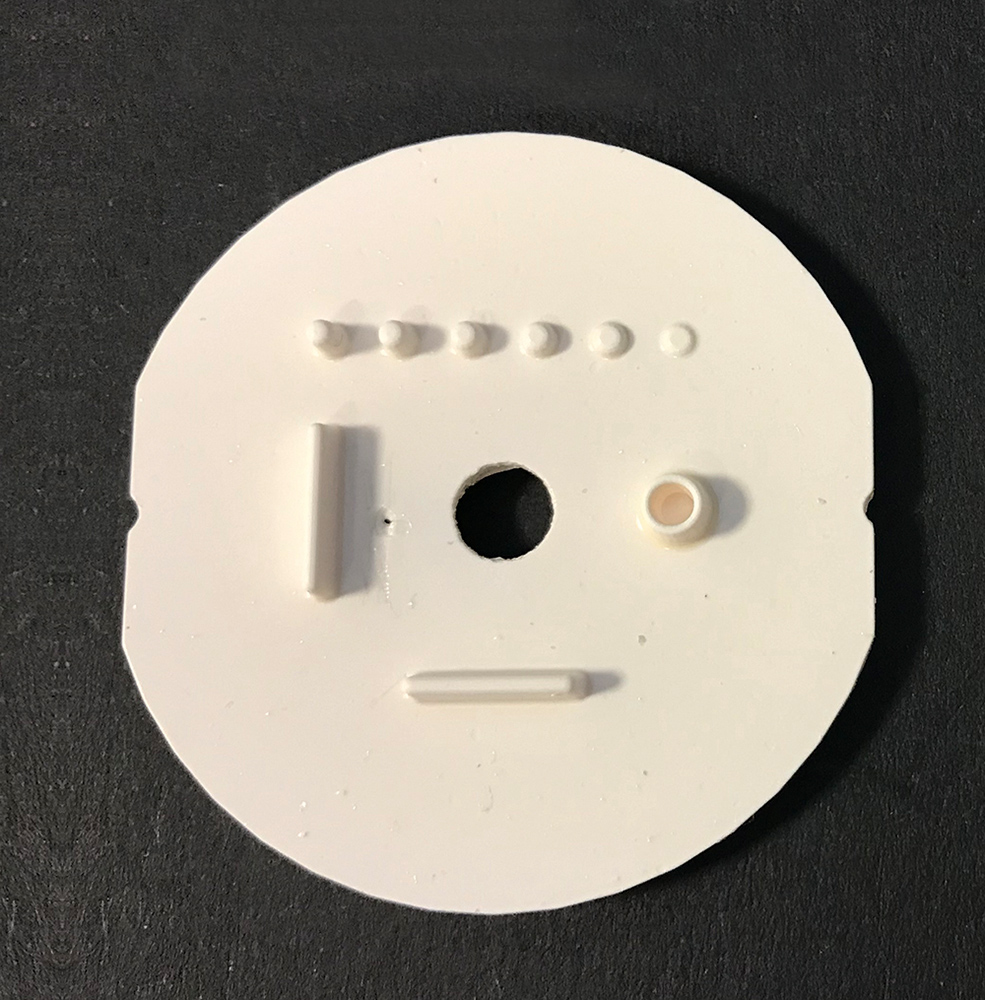

Formnest mit Teststruktur (Aluminiumoxid, LCM).

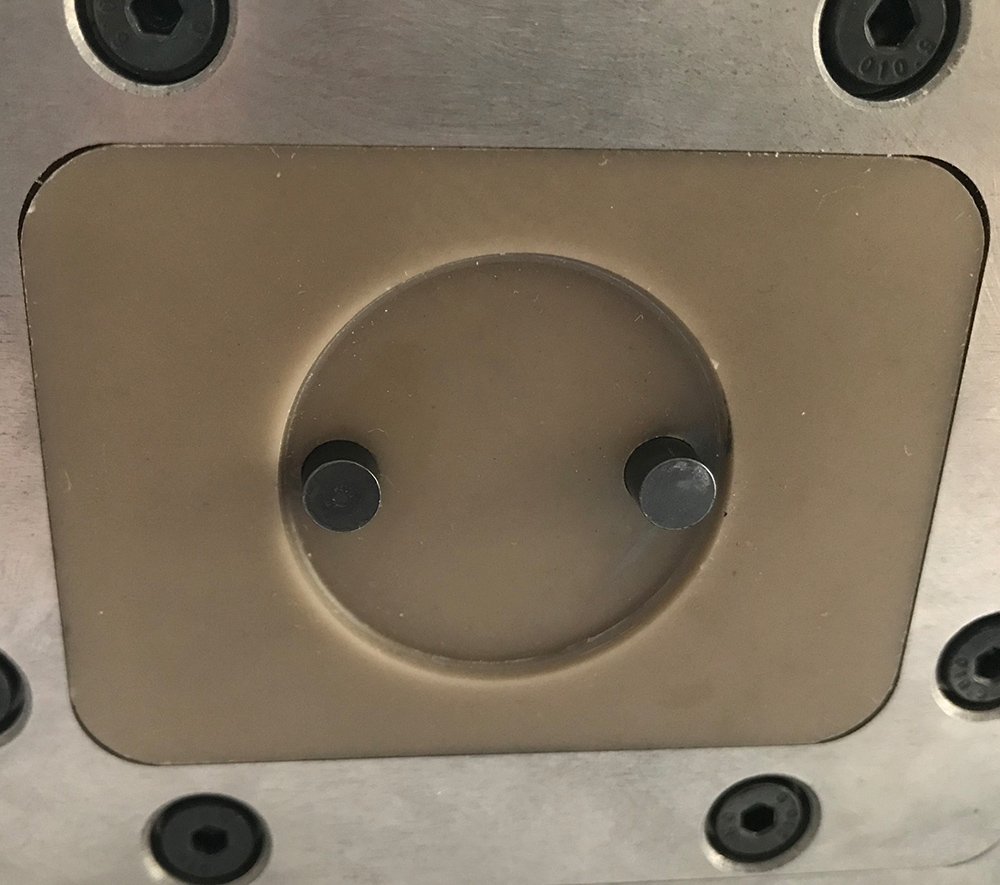

Formnesteinsatz (Komposit) mit Auswerfern im Stammwerkzeug.

Im Vergleich: Spritzgießwerkzeuge mit Formnestern

aus Metall, Keramik und Komposit.

Download

Dieser Forschung-Aktuell-Beitrag als PDF

Gefördert durch