Trends in der alkalischen und AEM-Wasserelektrolyse für grünen Wasserstoff

Forschung aktuell

Die alkalische (AWE) und die Anionen-Austausch-Membran-basierte Wasserelektrolyse (AEMWE) werden in Zukunft weiterhin den weltweit größten Anteil an grünem Wasserstoff produzieren. Das Fraunhofer IKTS setzt neue Trends auf Material- und Komponentenseite und begleitet den Markthochlauf mit Entwicklungsdienstleistungen.

Startpunkt – Elektrodenarchitektur

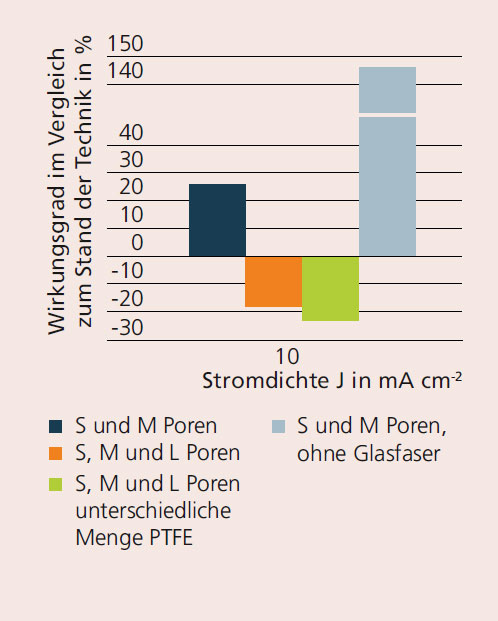

Ausgehend von IKTS-Entwicklungen von bifunktionalen Elektroden für die Sauerstoffreduktion und -herstellung, lassen sich Erkenntnisse für eine optimierte Elektrodenarchitektur ableiten. Während der Elektrolyse müssen die relevanten physikochemischen Prozesse aufeinander abgestimmt sein: Stoffumwandlung, Elektronenleitung und z. B. simultanes Transportmanagement von Flüssigkeit und Gas. Besonders letzteres ist deutlich anspruchsvoller als für rein Gas-basierte Systeme, wie PEModer SOEC-Brennstoffzellen. Die dargestellten Ergebnisse (Graphik mitte) zeigen, dass ein intelligenter Schicht-Aufbau von 3D-Elektroden in einem Zero-Gap-Design zu einem verbesserten Abtransport von Produktgasen und somit höherer Elektrolyse-Aktivität führt.

Methoden zur CAPEX-Senkung in der alkalischen und AEM-Wasserelektrolyse

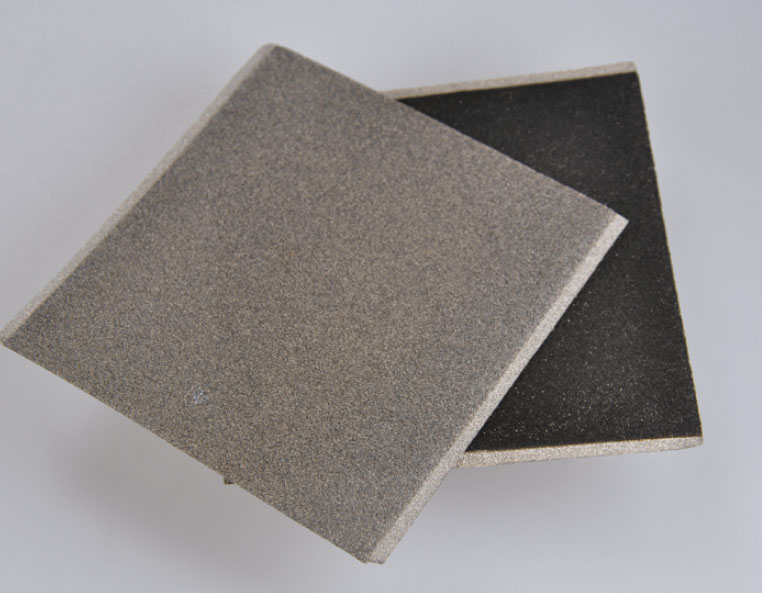

Die Installationskosten (CAPEX) für die Wasserelektrolyse zur Wasserstoffherstellung werden im Verhältnis zur Leistung bewertet. Ein zentraler Hebel zur CAPEX-Senkung ist somit die Steigerung der Stromstärke bei gleichbleibenden Kosten. Neben der Anpassung von Elektrodenarchitekturen lässt sich durch Variation der Kernkomponenten der Wasserelektrolyse diese Steigerung erreichen. Das IKTS entwickelt hier keramische Beschichtungen für Elektroden, voll-anorganische, skalierbare Diaphragmen und leistungsfähige Flowfields. Insbesondere die Entwicklung von Komponenten zur Steigerung von Temperatur und Druck sind vielversprechende Werkzeuge zur Steigerung der Leistung. Diese gehen in einem fertigungsgerechten Stackdesign (elektrochemischer Flusszellenreaktor im Filterpressen-Design) auf. Mit verschiedenen Möglichkeiten der Post-Mortem-Analyse von Stacks (z. B. Industrie-Computer-Tomographie, Impedanzspektroskopie an Komponenten etc.) lassen sich Designentscheidungen anhand einer solider Datenbasis treffen.

Entwicklung von Elektrolyseursystemen und automatisierter Stack-Fertigung

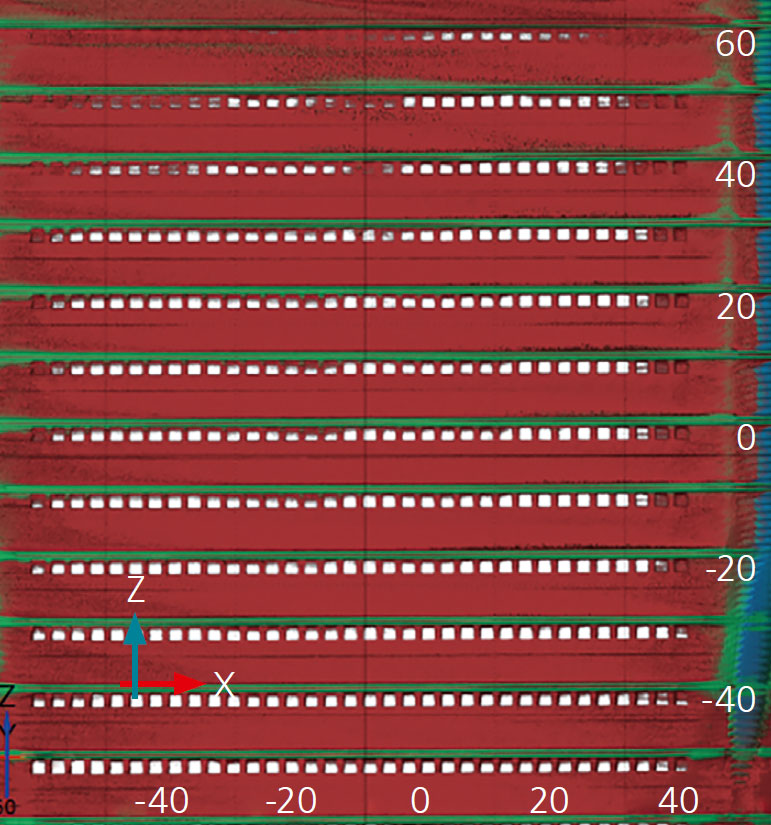

Am Fraunhofer IKTS-Standort in Arnstadt werden Elektroden und Stacks mit einem besonderen Fokus auf die digitale Prozessführung entwickelt. Ein Kern ist dabei das Engineering von hochgradig automatisierten Testständen bis mindestens 10 kW für die Flüssig-Elektrolyse von PEM- über AEM- bis alkalisch. Zudem erfolgt die Bereitstellung von Prüffeldern und Containern auf Freiflächen: z. B. für 20-kW-Mitteltemperatur-Elektrolyse. Ein weiterer Schwerpunkt ist das automatisierte Stapeln von großflächigen Stacks für die alkalische und AEM-Wasserelektrolyse. Dafür stehen verschiedene 6-Achsen-Industrieroboter bereit. Diese werden in ein automatisiertes, Vision-gestütztes Fertigungskonzept für Stacks in alkalischen und AEM-Elektrolyseuren eingebunden. Letztere können eine Aktivfläche bis über 6400 cm2 bei einem Endplatten-Gewicht von 200 kg haben.

Gefördert durch