Untersuchung von mikroskopisch adhäsivem und kohäsivem Materialverhalten

Forschung aktuell

Das makroskopische Verhalten von heterogenen Werkstoffen und Komponenten wird hauptsächlich über deren mikromechanische Eigenschaften bestimmt. Das trifft insbesondere auf mikroskopisch strukturierte Systeme, wie Dünnschichtsysteme zu. Daher ist neben der makromechanischen auch die Charakterisierung auf mikroskopischer Ebene zentral für das Verständnis des Werkstoff- und Systemverhaltens. Erst dieses Verständnis ermöglicht die zielgerichtete Weiterentwicklung von Strukturund Funktionskeramiken sowie mikroelektronischen und -mechanischen Systemen. Für die mikromechanische Charakterisierung existiert am Fraunhofer IKTS ein großer Erfahrungsschatz und Gerätepark, z. B. zur Bestimmung lokaler elastischer Eigenschaften und Spannungen bei Raum- und erhöhten Temperaturen, von Spannungs-Dehnungs-Kurven, der lokalen adhäsiven Eigenschaften von Grenzflächen bzw. Korngrenzen von Struktur- und Funktionswerkstoffe sowie zur Bestimmung des kohäsiven Verhaltens von Dünnschichten.

Mikroskopisch kohäsives Versagen von Siliciumdioxid-Dünnschichten

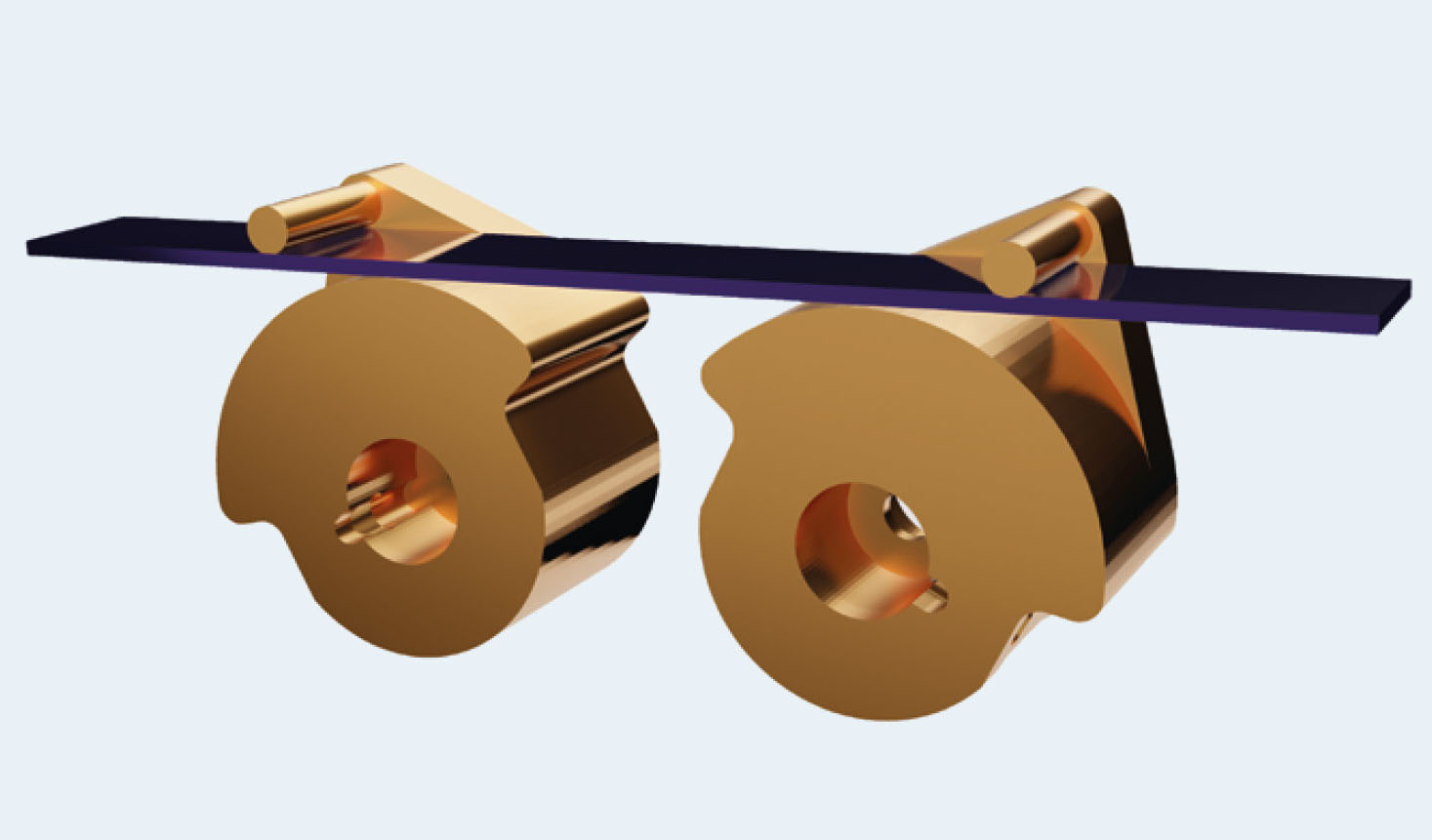

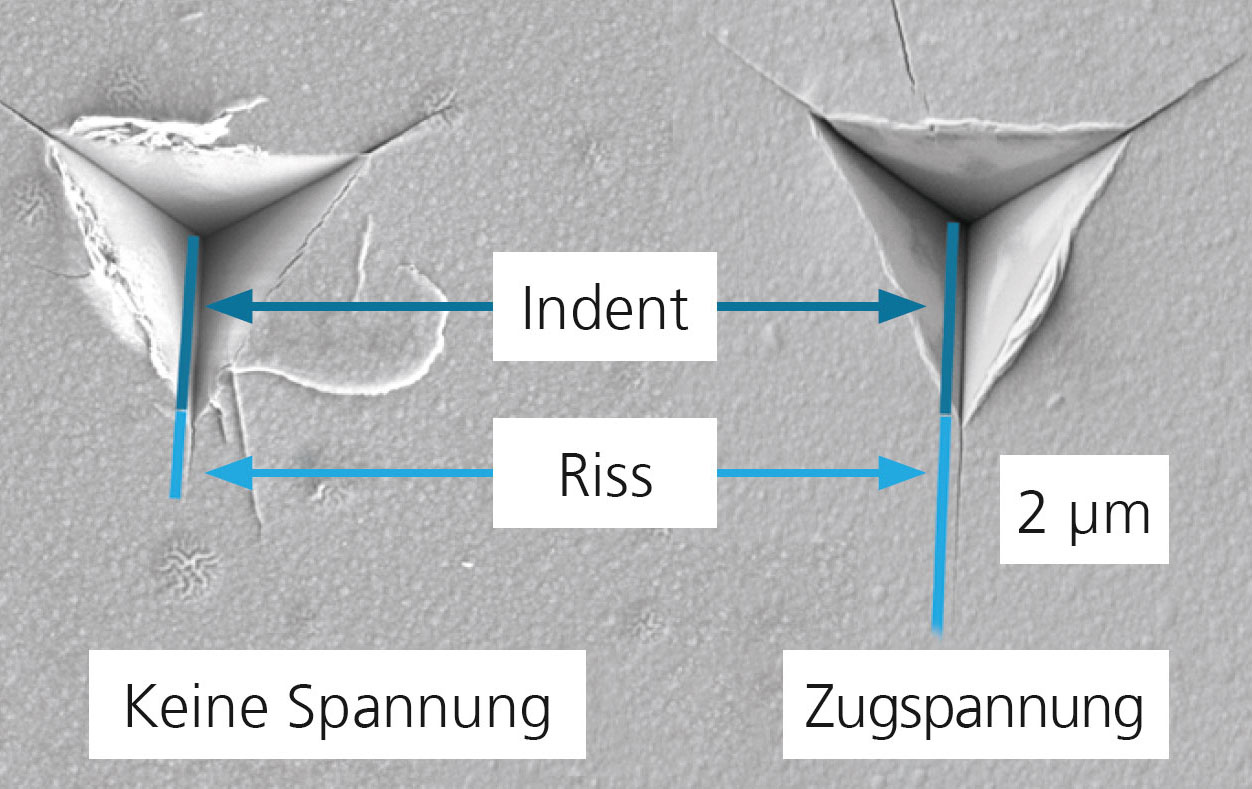

Dünnschichten aus Siliciumdioxid (SiO2) werden in der Mikroelektronik als Isolationsschichten verwendet und müssen stabil gegen kohäsive Rissausbreitung sein. Dies macht eine quantitative Bestimmung der kohäsiven Eigenschaften des Dünnschichtmaterials notwendig. Dünnschichtsysteme sind jedoch aufgrund ihrer Dimensionen nicht für makroskopische Charakterisierungsverfahren geeignet. Daher kommt die mikroskopische Nanoindenter (NI)- induzierte Rissausbreitung zum Einsatz. Um die ermittelten kohäsiven Materialparameter von den überlagerten Schichteigenspannungen zu trennen, sind NI-Rissexperimente bei unterschiedlichen Schichtspannungszuständen notwendig. Ermöglicht wird dies über das am Fraunhofer IKTS entwickelte, patentierte In-situ- Vierpunktbiegesystem (Bild oben). Damit können verschiedene Spannungen in den SiO2-Dünnschichten eingestellt und gleichzeitig die NI-Risstests durchgeführt werden, was zu einer deutlich unterschiedlichen Rissausbreitung führt (zweites Bild). So lässt sich die eigenspannungsfreie Risszähigkeit bestimmen.

Festigkeit von Diamant-Siliciumcarbid-Grenzflächen

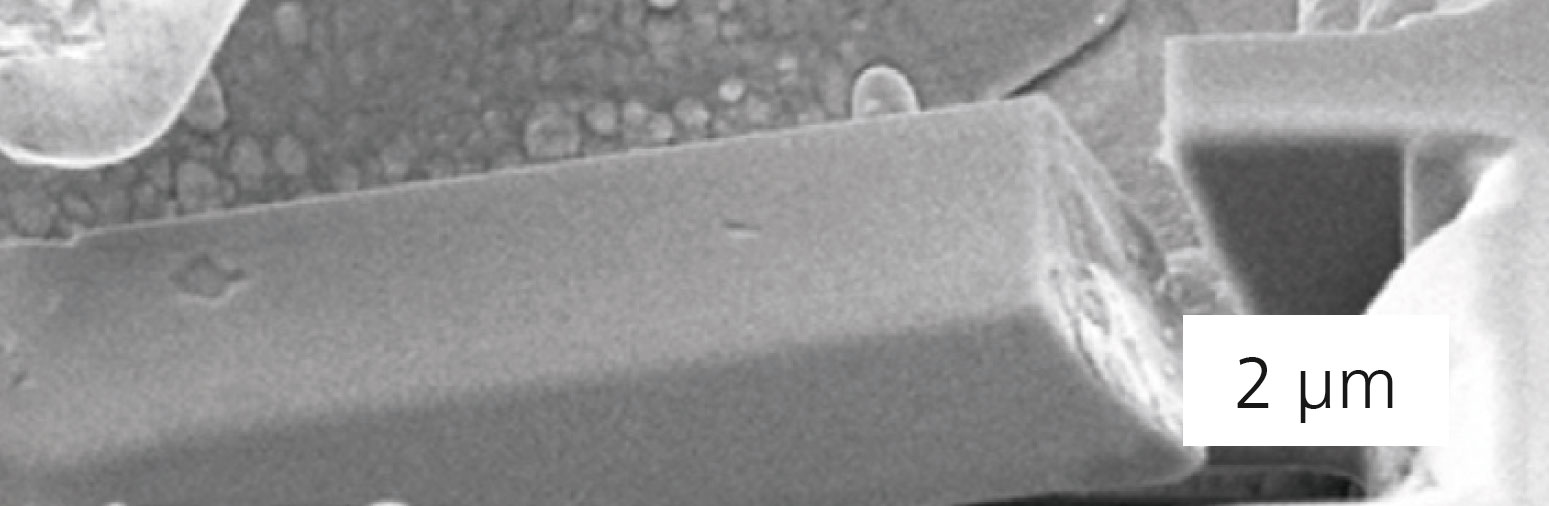

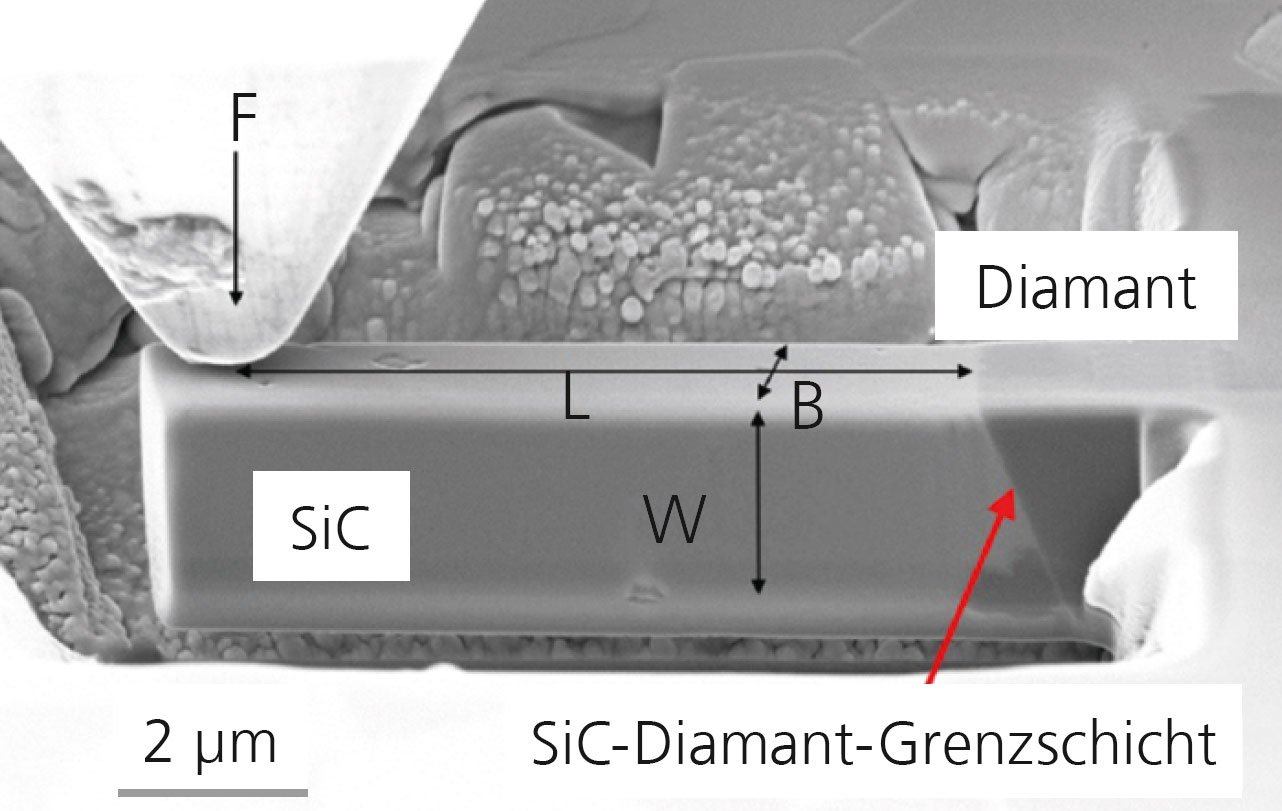

Die feste Einbindung von Diamantpartikeln in Siliciumcarbid (SiC)-gebundenen Diamantwerkstoffen ist wesentlich für deren extrem hohe Verschleißfestigkeit und Härte. Die Grenzflächenfestigkeit zwischen Diamantpartikel und SiC-Matrix kann über Mikrobiegebalkentests in der Vakuumkammer eines Rasterelektronenmikroskops mit anschließender Inspektion der Bruchflächen untersucht werden. Die Präparation der Mikrobiegebalken gelingt mittels fokussiertem Ionenstrahl (FIB) so präzise, dass an deren fixem Ende die zu untersuchende Grenzfläche liegt (drittes Bild). Dabei wird der Balken mittels eines hochauflösenden mechanischen Drucktesters bis zum Bruch belastet und die Kraft-Weg-Kurve aufgezeichnet (Bild unten). Hierdurch wird die feste Einbindung der Diamanten durch das epitaktische Aufwachsen der SiC-Matrix während der Herstellung erstmals nachweisbar. [1]

Literatur

[1] Ast et. al (2021), doi: 10.1016/j.oceram.2021.100176).