Hochdynamische keramische Matrixheizer zur Generierung schneller Temperaturfelder

Forschung aktuell

Eine Vielzahl technischer Wertschöpfungsprozesse basiert auf der gezielten Temperierung von Prozessgut oder chemischen Reagenzien. Aufgrund ihrer technischen Eigenschaften bieten sich im geometrisch mesoskaligen Bereich von wenigen Millimetern keramische Werkstoffe und Technologien zur Umsetzung ausgewählter Heizer-Applikationen an, z. B. als Löt- und Testausrüstung in der Halbleiter- und Elektronikindustrie. Ein Beispiel sind hochdynamische und aktiv gekühlte Matrixheizer zur Generierung schneller Temperaturwechsel. Diese bestehen aus einzelnen Pixeln, die zu einem Verbund kombiniert werden. Durch einen simulationsgestützten Entwurf dieser Komponenten werden am Fraunhofer IKTS bekannte Technologien, wie die Dickschichttechnik, mit modernen additiven Fertigungsverfahren für keramische Werkstoffe symbiotisch kombiniert.

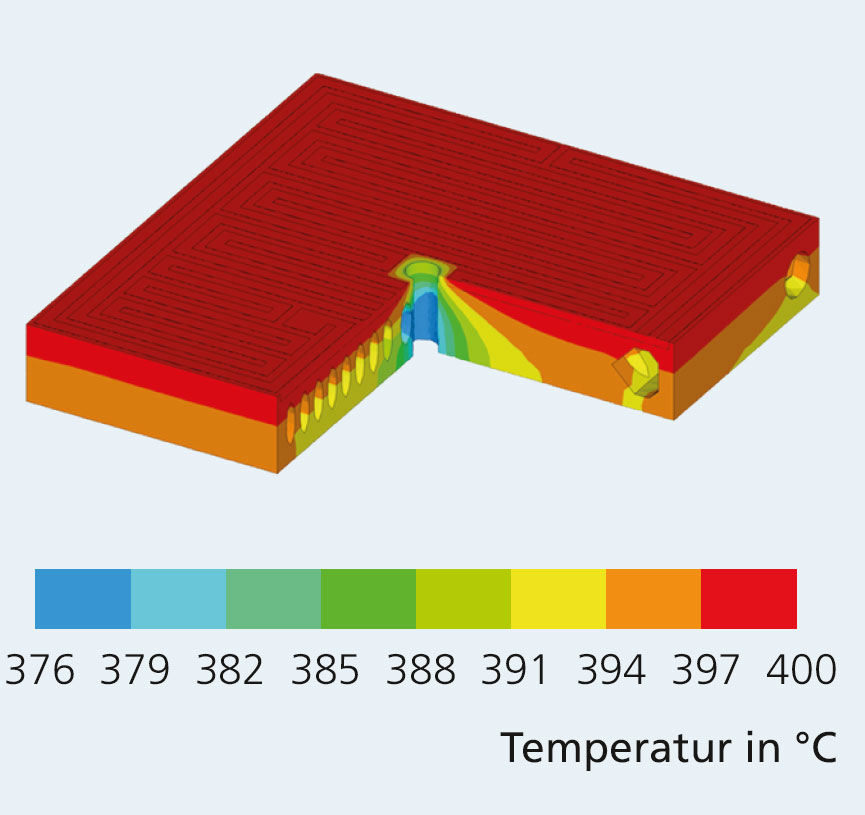

FEM-begleitende Auslegung

Die Auslegung der Grundkörper erfolgte mit der Finite-Elemente-Methode. Ausgehend von den Anforderungen spezifischer Temperaturwechselprofile wurden jeweils optimale Werkstoffkombinationen, thermoelektrische Heizerlayouts und ein idealer Aufbau der inneren Kühlkanäle identifiziert. Ziel war es dabei, mechanische Brüche durch die Reduktion mechanischer Eigenspannungen im Werkstoffverbund zwischen Leitpasten und Keramikstruktur zu vermeiden. Dazu sind variable Heizerlayouts sowie die Kühlkanäle in Form, Anzahl und Lage hinsichtlich homogener Temperaturfelder und Schichtspannungen in Grenzflächen evaluiert worden. Die mechanischen Beanspruchungen wurden entlang der Fertigungskette und unter Betriebslasten simuliert.

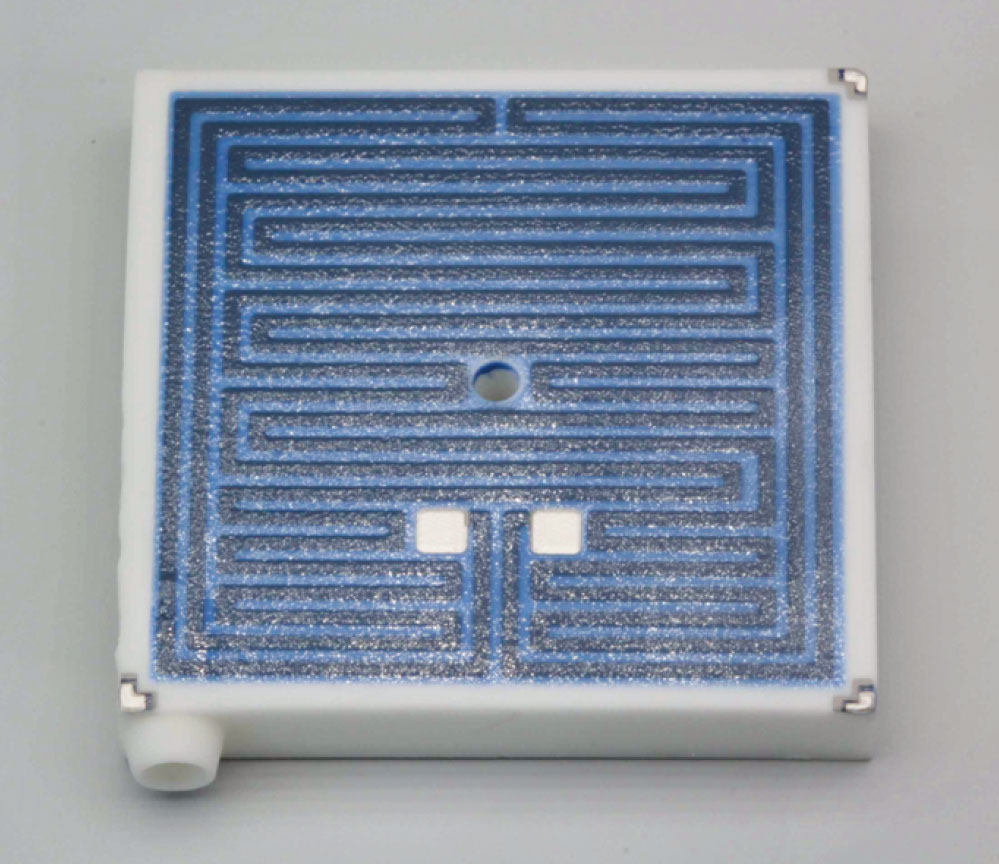

Additive Fertigung der keramischen Grundkörper

Aufgrund ihrer hohen Härte und geringen Duktilität sind keramische Werkstoffe nur unter hohem Aufwand mechanisch bearbeitbar. Additive Fertigungsverfahren stellen »Game Changer« dar, da komplexe Geometrien endkonturnah und Funktionen, wie z. B. Kühlkanäle, in kleinen Volumen realisierbar sind. Hierdurch ergeben sich erweiterte geometrische Freiheitsgrade und völlig neue Anwendungsgebiete, z. B. in der Medizintechnik oder für die Industrie 4.0. Am Fraunhofer IKTS sind verschiedene additive Fertigungsverfahren für Keramik im Einsatz.

Funktionalisierung

Die optimierten und additiv gefertigten Keramik- Komponenten werden mittels Dickschichttechnik funktionalisiert. Elektrische Leiterzüge, Heizelemente oder auch Sensoren werden strukturiert gedruckt und auf den keramischen Grundkörpern eingebrannt.

Durch eine weiterentwickelte Aufbau- und Verbindungstechnik erfolgt die elektrische Kontaktierung. Lösungen bis zu Temperaturen von 350 °C wurden erfolgreich umgesetzt. Hochtemperatur-Anwendungen bis 600 °C befinden sich in der Erprobung. Temperaturgradienten von bis zu 70 K/s wurden erfolgreich nachgewiesen. Das Projekt »DynaCool« wird gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz (FKZ: 16KN054345).

Gefördert durch