Insbesondere für den Mobilitätssektor ist eine Steigerung der Energiedichte von Lithium-Ionen-Batterien wichtig, um Batteriekosten zu senken und sowohl Reichweite als auch Akzeptanz von Elektro-Fahrzeugen zu erhöhen. Ein Ansatz war es bisher, durch eine Vergrößerung der Schichtdicken der Elektroden die Massenbeladung der Aktivmaterialien zu erhöhen. Allerdings können dickere Elektrodenschichten u. a. zu einer Delamination der Aktivschicht des Stromabnehmers, einer erschwerter Elektrolytpenetration oder einem höheren elektrischen Widerstand führen.

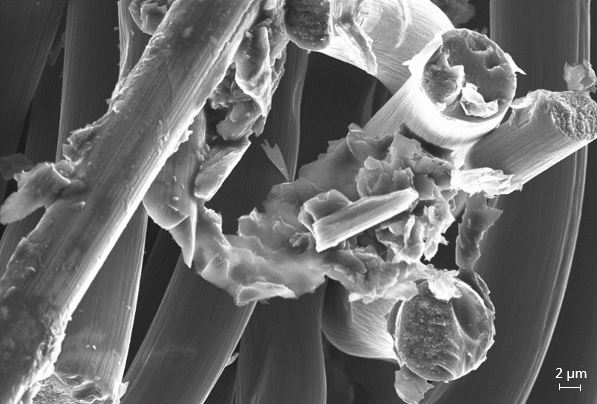

Vor diesem Hintergrund verfolgt das Fraunhofer IKTS gemeinsam mit seinen Forschungspartnern im Projekt »LiBaStrom« neue Entwicklungsansätze, um die Energiedichte von Lithium-Ionen-Batterien zu steigern. Auf der Basis von dreidimensionalen Stromabnehmern wie Metall- und Graphitschäumen, Kohlenstoffpapieren oder Streckmetallen werden innovative Elektrodenarchitekturen realisiert. Der Vorteil eines 3D-strukturierten Stromabnehmers liegt in dem vergrößerten Oberfläche-zu-Volumen-Verhältnis und damit einer großen Kontaktfläche zum Aktivmaterial. Dadurch wird ein 3D-Leitfähigkeitsnetzwerk gebildet, das auch bei hoher Aktivmassebeladung einen schnellen Elektronentransport durch die gesamte Elektrode ermöglicht. Gegenüber Elektroden mit Metallfolien als Stromabnehmer ist somit eine 22 bis 35 % höhere gravimetrische Energiedichte zu erwarten.

Im Projekt werden maßgeschneiderte Elektrodenpasten für die Beschichtung der 3D-strukturierten Stromabnehmer entwickelt. Für die Herstellung der Anode kommt ein siliziumbasiertes Kompositmaterial (Si/C) und für die Kathode Lithium-Nickel-Cobalt-Manganoxid (NCM) zum Einsatz. Ziel ist es hierbei, hohe Beladungen von 70 bis 100 mg/cm² auf der NCM-Kathode und ca. 10 mg/cm² auf der Si/C-Anode zu realisieren. Dies würde den Stand der Technik deutlich übertreffen.

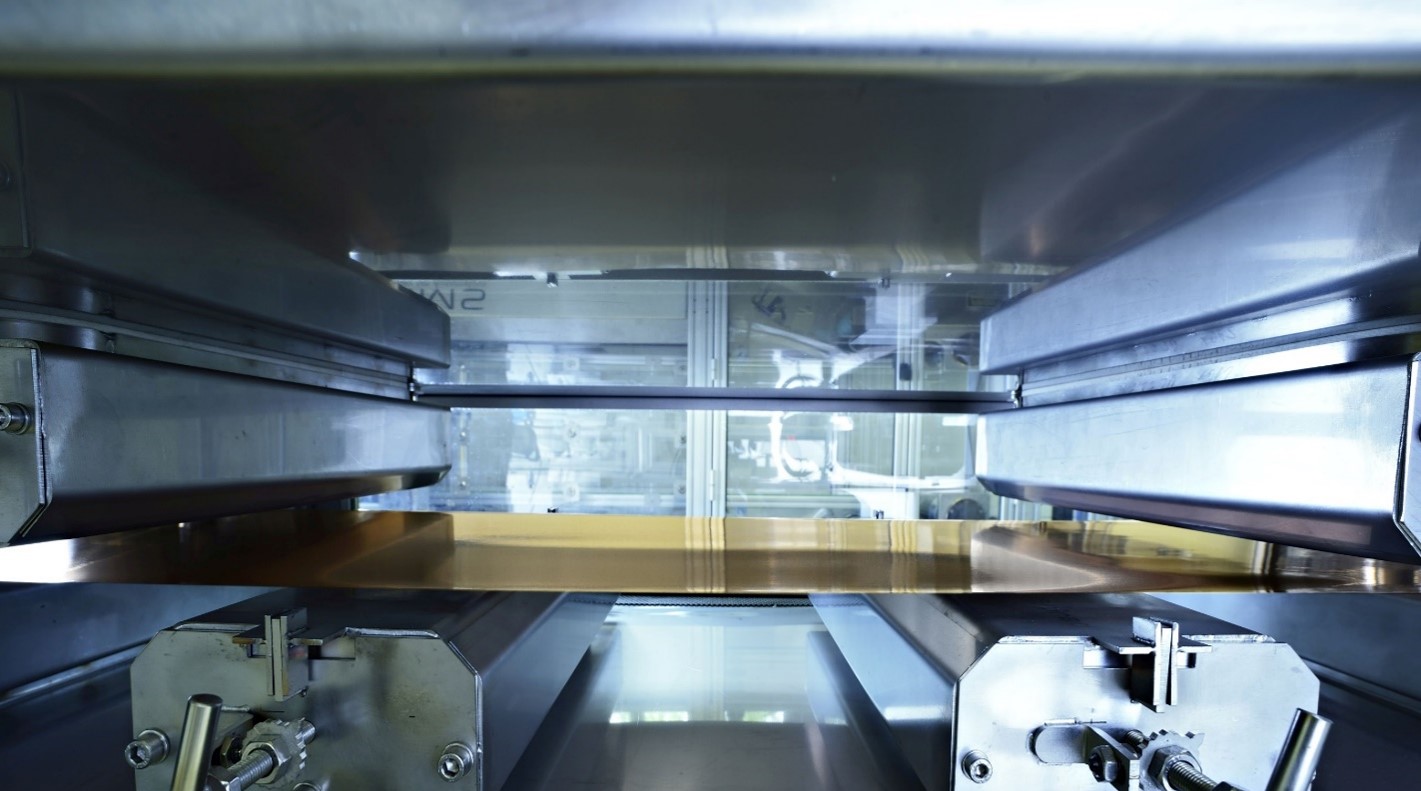

Anschließend werden die im Labormaßstab ermittelten Rezepturen auf industrienahe Beschichtungsprozesse für die Elektrodenfertigung übertragen. Hierfür kommen sowohl das großserientaugliche Rakel- als auch Schlitzdüsenverfahren zum Einsatz. In Abhängigkeit des verwendeten 3D-strukturierten Stromabnehmers werden unterschiedliche Prozessparameter bestimmt und optimiert. Dieses betrifft zum einen die eigentliche Beschichtung des Stromabnehmers mit der Aktivkomponente (Nassschichtdicke, Düsenabstand, Gießgeschwindigkeit und Pumpleistung) als auch die Führung des Trocknungsprozesses.

Die Leistungsfähigkeit und der stabile Betrieb der im Technikumsmaßstab hergestellten 3D-Batterieelektroden sollen erstmalig in anwendungsnahen Pouchzellen mit Elektrodenflächen von 25 cm² und über 1500 Zyklen demonstriert werden.

Kurzbezeichnung: LiBaStrom

Zuwendungsgeber: Bundesministerium für Wirtschaft und Klimaschutz BMWK, Industrielle Gemeinschaftsforschung (IGF), AiF-Forschungsallianz Energie

Förderkennzeichen: 58 EWBG

Laufzeit: 01.06.2020 bis 30.11.2022

Projektpartner: Universität Duisburg-Essen (UDE), Zentrum für Brennstoffzellen Technik GmbH (ZBT)