용융 야금의 여러 응용 분야에서 다이어프램은 용융 금속으로 채워지지 않고 구성 요소의 중공 챔버의 압력 균등화를 가능하게 하는 데 필요합니다. 예를 들어, 용융 코팅에서 금속 스트립은 용융 금속 수조를 통과하며, 중공 롤러는 현재 편향 및 가이드 롤러로 사용됩니다. 그러나 극한의 열과 그에 따른 과압이 발생할 경우, 현재 설계는 안정성이 부족합니다. 문제는 중공 롤러 내부에서 가스가 팽창함에 따라 롤러가 금속 수조로 내려갈 때 롤러가 변형될 수 있다는 것입니다. 또한 중공 롤러에 소량의 수분이 포함되어 있으면, 파열을 포함하여 압력이 극도로 증가할 위험이 있습니다.

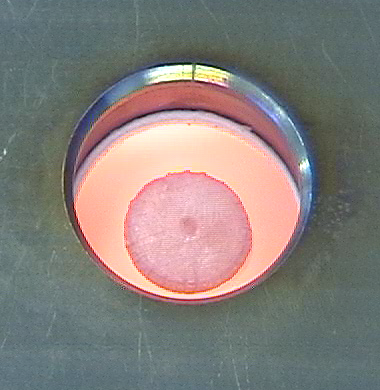

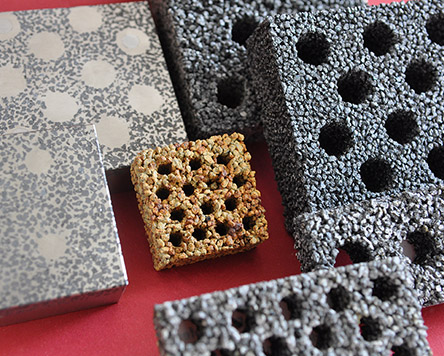

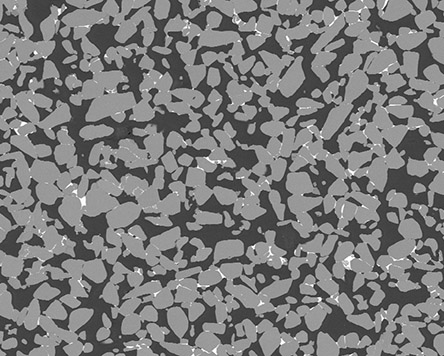

프라운호퍼 IKTS는 중공 롤러의 불안정성 문제를 해결하는 산업 협력의 일환으로 용융 야금 및 금속 마감에 사용할 새로운 가스 투과성 세라믹을 개발했습니다. 이 세라믹으로 만든 작은 디스크는 특별히 개발된 고정 장치를 이용하여 중공 롤의 베어링에 삽입됩니다. 팽창 가스를 롤에서 용융물로 방출합니다. 세라믹 디스크는 용탕에 거의 젖지 않고, 기공이 미세하여 가스가 통과하지만 높은 용융 압력에서도 용탕의 침투가 불가능합니다. 이러한 다공성 세라믹 덕분에 가스가 빠르게 소실되고, 기능적에 결정적으로 영향을 미치는 과압이 방지됩니다.

또한, 다공성 세라믹은 극심한 압력 증가 시 초과 압력의 방향 분산을 위한 파열 디스크 역할을 하여 중공 롤러의 변형 및 파열을 안정적으로 방지하기 때문에 능동 안전 장치로도 사용할 수 있습니다.

산업 조건에서의 테스트는 이미 세라믹이 2.5m의 용융 수조 높이에서 680°C에서 용융 알루미늄 또는 480°C에서 용융 아연의 용융 압력을 견딜 수 있음을 보여주었습니다. 용융물에 대한 세라믹의 불침투성은 용융 금속이 구성 요소로 침투하는 것을 확실하게 방지하고 목표한 배기 및 압력 감소를 보장합니다.

세라믹은 또한 약 100℃까지 내열성이 있습니다. 공기 중 1200 °C 및 경금속 용해에 대한 내식성. 따라서 적용 원리는 다른 합금에도 확장될 수 있습니다.