Schnelleinstieg: Gießerei

Für eine Reihe von Anwendungen in der Schmelzmetallurgie werden Diaphragmen benötigt, um den Druckausgleich von Hohlkammern in Bauteilen zu ermöglichen, ohne dass diese von der Metallschmelze gefüllt werden. Bei der Schmelztauchbeschichtung beispielsweise wird ein Metallband durch ein schmelzflüssiges Metallbad geführt, wobei aktuell Hohlrollen als Umlenk- und Führungsrollen genutzt werden. Bei Kontakt mit extremer Hitze und dem dadurch entstehenden Überdruck weist die jetzige Konstruktion jedoch eine mangelnde Stabilität auf. Problematisch ist die mögliche Verformung der Rollen beim Absenken in das Metallbad, da sich das Gas im Inneren der Hohlrolle ausdehnt. Zudem besteht die Gefahr eines extremen Druckanstiegs bis hin zum Bersten, wenn in der Hohlrolle geringe Reste von Feuchtigkeit enthalten sind.

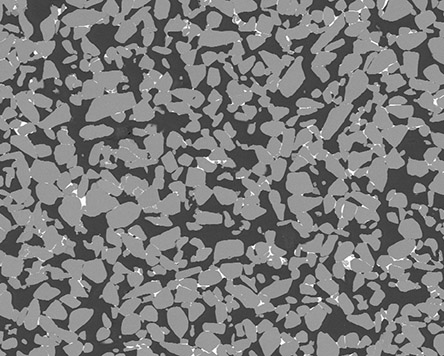

Das Fraunhofer IKTS hat im Rahmen einer Industriekooperation eine neuartige gasdurchlässige Keramik für den Einsatz in der Schmelzmetallurgie und Metallveredelung entwickelt, die das Problem der Instabilität von Hohlrollen löst. Eine kleine Scheibe aus dieser Keramik wird mittels einer speziell entwickelten Aufnahmevorrichtung in das Lager der Hohlrollen eingesetzt und entlässt das expandierende Gas aus der Rolle in die Schmelze. Die Keramik wird von der Metallschmelze kaum benetzt und die Poren sind so fein, dass das Gas zwar passieren kann, aber ein Eindringen der Metallschmelze auch bei hohem Schmelzdruck nicht möglich ist. Mit Hilfe dieser porösen Keramik lassen sich somit entstehende Gase schnell ableiten und Überdrücke an funktionsentscheidenden Bauteilen verhindern.

Darüber hinaus kann die Keramik auch als aktive Sicherheitseinrichtung dienen, da sie bei extremen Druckanstiegen als Berstscheibe zur gerichteten Ableitung des Überdrucks wirkt und dadurch Verformungen und sogar das Bersten der Hohlrolle zuverlässig verhindert.

In Tests unter Industriebedingungen konnte bereits nachgewiesen werden, dass die Keramik einem Schmelzendruck von Aluminiumschmelze bei 680 °C bzw. Zinkschmelze bei 480 °C bei einer Schmelzbadhöhe von 2,5 m standhält. Die Undurchlässigkeit der Keramik für die Schmelze unterbindet dabei zuverlässig das Eindringen der Metallschmelze in das Bauteil und gewährleistet eine gezielte Entlüftung und Druckminderung.

Die Keramik ist hitzefest bis ca. 1200 °C an Luft und korrosionsbeständig gegenüber Leichtmetallschmelzen. Das Verwendungsprinzip kann damit auch auf andere Legierungen erweitert werden.