Autor: Anika Peucker

Automobilelektronik unter Druck und Zugzwang

Stottern. Ein letztes Ruckeln. Plötzlich ohne Vorwarnung bleibt das Auto stehen. In der Werkstatt öffnet der Mechaniker die Motorhaube. Nimmt seine Werkzeuge. Beginnt zu schrauben. – Das war einmal! Heute leuchten die Kontrolllampen auf dem Armaturenbrett und geben eine erste Warnung. Digitale Prüfgeräte ersetzen den Schraubenschlüssel. Doch kommt es zum Ausfall, ist die Fehlersuche genauso wie die anschließende Reparatur meist komplex.

Wenn wir zudem an die Zukunft denken, an selbstfahrende Autos beispielsweise, können wir ahnen, wie hoch die Anforderungen an die Elektronik sind. Die einzelnen Bauteile müssen sicher sein. Sie müssen zuverlässig funktionieren – für sich selbst, insbesondere aber im Zusammenspiel mit dem Gesamtsystem. Als wäre dies nicht genug, steht noch die Berücksichtigung der harschen Bedingungen auf der To-do. Die Elektronik muss extremen Temperaturunterschieden ebenso standhalten wie starken Belastungen durch Druck-, Zug- oder Scherkräfte. Nicht vergessen dürfen wir außerdem ihre Langlebigkeit. Denn wer will sich alle zwei Jahre ein neues Auto leisten. Das können nur wenige.

Erstmals mechanische Größen direkt an Lötstellen messen.

Damit wir uns weiterhin in zunehmend digitalisierten Fahrzeugen sicher fühlen und zuverlässig von A nach B fahren, entwickeln unsere Forscher für und mit der Automobilindustrie Verfahren, die die Qualität der Elektronikkomponenten häufig bereits in einem Planungsstadium prüfen. Den Herstellern spart dies Zeit und Geld ebenso später uns, den Autokäufern. Nur warum? Durch Simulationen, Temperatur- und mechanische Tests können die Auslegung der Elektronikkomponenten auf einer Platine optimal geplant, Werkstoffverhalten erkannt, verbessert und die Lebensdauer prognostiziert sowie optimiert werden. Quasi erhält jedes Einzelteil unter Berücksichtigung von Temperatur, Zug, Druck und Scherung den besten Platz im Gesamtsystem.

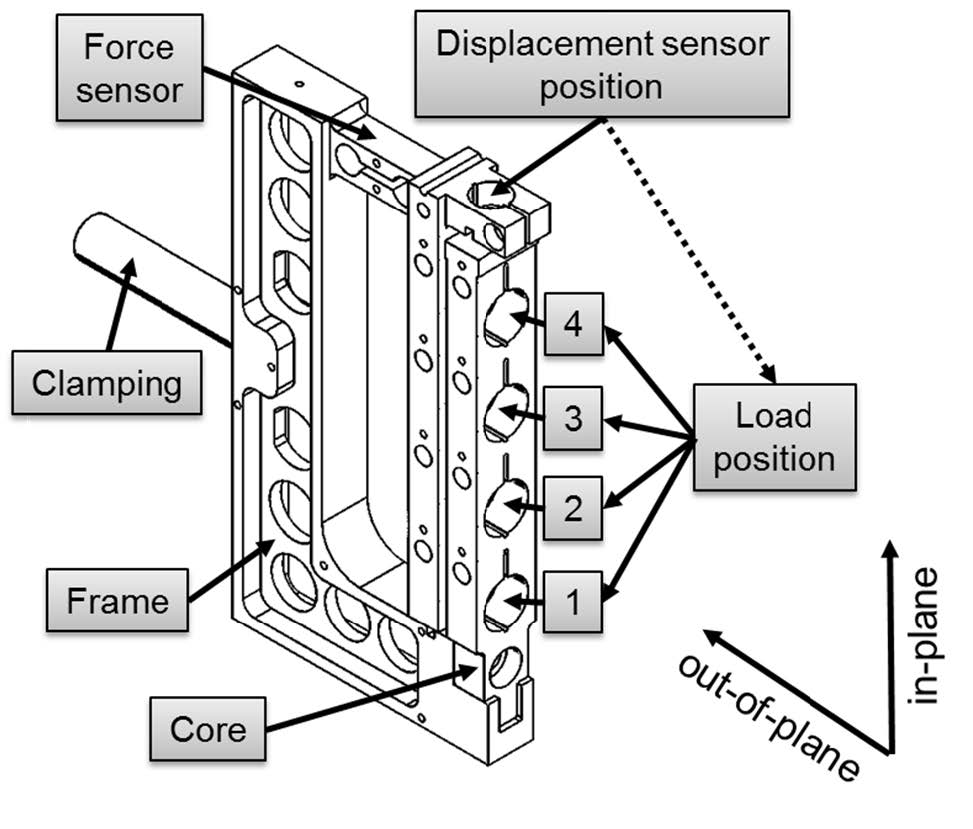

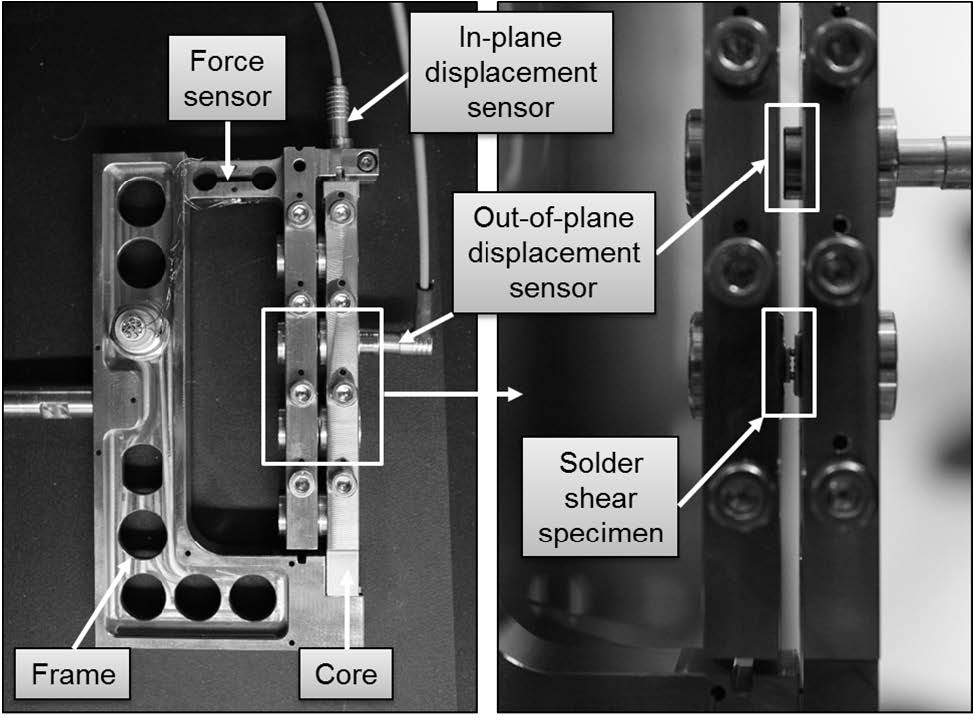

In diesem komplexen System entwickelten unsere Wissenschaftler nun ein Verfahren, das erstmals den mechanischen Verformungswiderstand und dessen Änderung abhängig von großen Temperaturunterschiede lokal messen kann. Als Prüfobjekt nahmen sie sich Lötstellen eines Ball Grid Arrays (BGA) auf einer Leiterplatte vor. Die Temperaturen, denen die Probe bei den Messungen ausgesetzt wird, reichen dabei von -40°C bis +125°C. Das bedeutet Stress pur für die Probe.

Neben Temperaturunterschieden wirken über einen Lastrahmen noch weitere mechanische Stressoren namens Kraft und Verschiebung auf das Bauteil ein. Die Forscher nutzen dafür die physikalisch mechanischen Grundlagen der Kraftmessung und thermo-mechanischen Materialermüdung. Beide Ermüdungszustände sind für die Funktionalitätsbeschreibung von Automobilelektronik besonders wichtig.

Insgesamt simulieren somit Temperaturwechsel, Kraft- und Verschiebung in einer Art Zeitraffer den Lebenszyklus der Elektronik. Diese verliert unter den Extrembedingungen an Festigkeit und Steifigkeit. Sie verformt sich bis zum Ausfall. Denn die Kräfte und Wärmezyklen belasten in den Tests die Probe so lange, bis essentielle, irreparable strukturmechanische Defekte auftreten. Dieser Schädigungsprozess wird nun erstmalig grundlegend in-situ vermessen, bewertet und verstanden.

Die Forscher und Entwickler gewinnen aus den Tests wesentliche Erkenntnisse zu Fertigungslinien, zur Einsatz- und Beanspruchungsfähigkeit eines Werkstoffs unter harschen Bedingungen sowie zum Zusammenwirken einzelner Komponenten. Aus den Tests lernen sie eine Menge. Die Entwickler ziehen daraus Informationen, um die Elektronik kosteneffizient von Grund auf so zu optimieren, dass sie serienmäßig in Fahrzeuge eingebaut werden kann. Das vermittelt gleich ein sichereres Gefühl beim Einsteigen.

Der nächste Schritt: Ein Tool für Ingenieure

Wir arbeiten gerade daran, den Laboraufbau in ein erstes Komplettsystem zu überführen. Als Tool für Ingenieure können solche Systeme in den Entwicklungsprozess der Automobilelektronik integriert werden. Darüber hinaus leuchten bei uns bereits weitere Fragestellungen auf dem Weg zum vollautomatisierten, sicheren und zuverlässigen Fahren der Zukunft auf.

Einige Themen diskutierten wir gerade mit Fachkollegen aus Industrie und Forschung auf der EuroSimE 2017 in Dresden. Die »International Conference on Thermal, Mechanical and Multi-Physics Simulation and Experiments in Microelectronics and Microsystems«, kurz EuroSimE, ist eine der wichtigsten Konferenzen auf den Gebieten der thermo-mechanischen Belastung, Ermüdungsprozesse und Simulation in der Mikroelektronik und Mikrosystemtechnik.

Mehr lesen:

- Metasch, R.; Röllig, M.; Kuczynska, M.; Schafet, N.; Becker, U.; K. Meier, K.; Panchenko, I. (2017). Accelerated Life Time Measurement with In-situ Force and Displacement Monitoring during Thermal Cycling on Solder Joints. In Institute of Electrical and Electronics Engineers –IEEE (editor). 18th International Conference on Thermal, Mechanical and Multi-Physics Simulation and Experiments in Microelectronics and Microsystems (EuroSimE), 2017, Dresden, Germany.

- Kuczynska, M.; Schafet, N.; Becker, U.; Metasch, R.; Roellig, M.; Kabakchiev, A.; Buhl, P.; Weihe, S. (2017). Validation of Different SAC305 Material Models Calibrated on Isothermal Tests Using In-Situ TMF Measurement of Thermally Induced Shear Load. In Institute of Electrical and Electronics Engineers –IEEE (editor). 18th International Conference on Thermal, Mechanical and Multi-Physics Simulation and Experiments in Microelectronics and Microsystems (EuroSimE), 2017, Dresden, Germany.

- Zuverlässigkeit von elektronischen Mikrosystemen

- E-Mobilität mit Sicherheit

- Automobilelektronik mit hoher Zuverlässigkeit

Bleiben Sie informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.