Autor: Martin Kunath

»Bridging the gap« – Additive Manufacturing Research in Asia (Teil 2)

Station 2: Hong Kong University

Die Hong Kong University (HKU) liegt im Herzen der Stadt und wurde um den historischen Campus von 1911 kontinuierlich weiter ausgebaut, was bei den beengten Platzverhältnissen in Hongkong tendenziell in die Höhe geht. So erweckt der Campus denn auch den Eindruck, einem organischen Lebewesen gleich, in die Häusermassen der Stadt einzuwachsen und von diesen umschlungen zu werden.

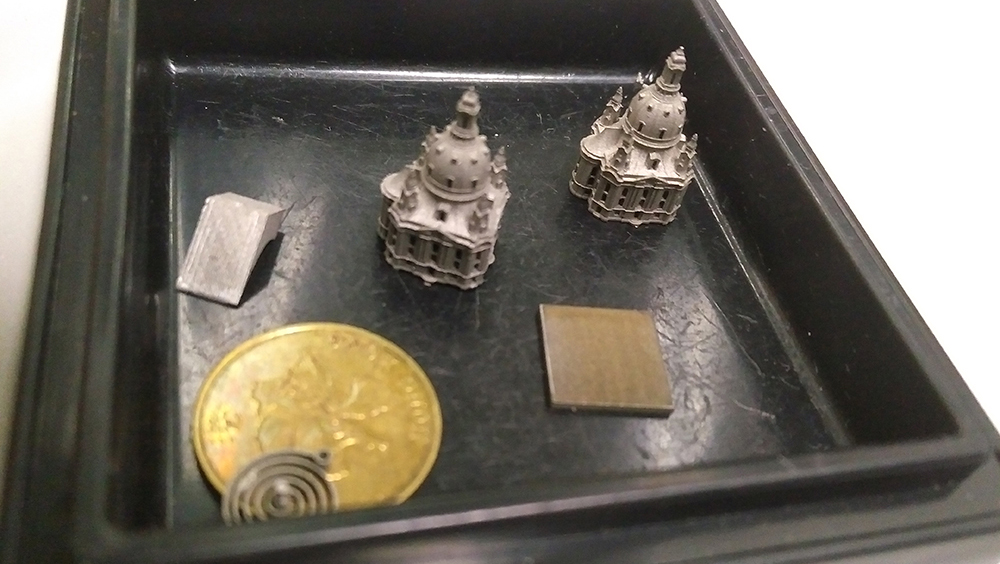

Für die Aktivitäten im Bereich der Additiven Fertigung wurde ein zentrales Labor geschaffen, welches von unserem Host Prof. Anderson Shum koordiniert wird. Im »Robotics und 3D-Printing Lab« stehen circa sieben unterschiedliche FDM (Fused Deposition Modeling)-, SLS (Selektives Lasersintern)- und SLA (Stereolithographie)-Anlagen für Metalle und Polymere zur Verfügung. Unser erster Blick fällt dabei sofort auf eine Miniatur-Frauenkirche, die als Demonstrationsobjekt auf der 3D-Microprint-Anlage aus dem sächsischen Chemnitz hergestellt wurde – so schließt sich der sächsisch-chinesisch-sächsische Kreis der Globalisierung.

Die Verknüpfung mit der Robotik sticht auch in Hongkong sofort ins Auge. Exoskelette, medizinische Prothesen und Drohnen dominieren das gesamte Labor. Die SLS- sowie die polymerbasierten FDM-Anlagen dienen dem schnellen Entwurf und Prototyping von neuen Komponenten, individualisierten Vorrichtungen für die Verbindung Mensch-Maschine bei Prothesen und dem Aufbau von Versuchsanordnungen (Halterungen, Fixierungen u.ä.). Genutzt werden dabei neben der bereits erwähnten 3D-Microprint-Anlage ausgewählte Systeme namhafter Unternehmen, die alle mit herstellereigenen Werkstoffen betrieben werden. Eigenentwicklungen sind irgendwann geplant, doch fehlt der Zugriff auf maschinenbauliche Kenntnisse. Auch in der anwendungsorientierten Weiterentwicklung von Materialien ergibt sich für die deutsche Materialforschung ein ungemeines Potenzial, da hier Werkstoffwissen mit Maschinen- und Anlagenbaukompetenz eng verzahnt sein müssen.

Diese Gedanken diskutierten wir sogleich mit Professoren und Studenten sowie Vertretern der deutschen Außenhandelskammer in einem 3D-Printing Roundtable. Dabei zeigte sich, dass auf der Ebene der Grundlagenforschung zahlreiche Aktivitäten zur Weiterentwicklung von AM-Verfahren stattfinden, diese aber durch fehlende Kooperation mit Herstellern nicht in gemeinsame Technologie- und Anlagenentwicklungen überführt werden können. Wir erhalten Einblick in Ansätze zur elektromagnetischen Steuerung von Tropf- und Abscheideprozessen und Verfahren zur Abscheidung von nanoelektronischen Schaltungen. Ein Transfer der beeindruckenden Grundlagenentwicklungen findet jedoch nicht statt, was uns an das berühmte »Tal des Todes« erinnert. Anwendungsseitig dagegen überzeugen die geringen Berührungsängste bei der Zusammenführung von biologischen und künstlichen Strukturen – insbesondere in der angewandten Robotik. Ein extra eingerichteter MakerSpace gibt Studenten ähnlich wie in Seoul die Möglichkeit, die Ansätze schnell und unkompliziert zu erproben und in reale Prototypen umzusetzen.

Unsere Weiterreise führt uns in den Hong Kong Science and Technology Park (HKSTP), eine Art Inkubator auf mehr als 330 000 m2 in einem Außenbezirk von Hongkong. Strukturiert nach fünf Themenclustern (Biomedical Technology, Electronics, Green Technology, Information and Communications Technology, Material and Precision Engineering) und drei übergreifenden Themenplattformen (Smart City, Healthy Ageing and Robotics) bietet der HKSTP Unternehmen, Forschungseinrichtungen und Einzelwissenschaftlern ausreichend Platz und Infrastruktur. Zusätzlich unterstützt die Regierung in Hongkong Unternehmen durch zahlreiche Anreize wie FuE-Zulagen und zentralen Service. Wir treffen Dr. Carrie Ling, die die Themenplattformen Healthy Ageing und Robotics koordiniert und uns Gespräche mit mehreren Unternehmen sowie Medizinern arrangiert. Sie beschreibt uns, dass der HKSTP gezielt die Überbrückung der Kluft von internationaler Forschung und industrieller Wertschöpfung anstrebt. Ein eigens dafür eingerichtetes Programm ermöglicht zahlreichen internationalen Wissenschaftlern, ihr Wissen und ihre Erfahrung bestmöglich in die Gründung eines eigenen Unternehmens zu überführen, das dann am HKSTP großzügig subventioniert wachsen kann.

Eine besondere Zusammenarbeit besteht mit der in Festlandchina befindlichen Stadt Shenzhen, in der aktuell eine fünfmal so große Erweiterung des HKSTP kurz vor der Fertigstellung steht. Mit dem dortigen Hospital arbeitet Dr. Luiz Sui zusammen, der neben einem Medizinstudium einen Engineering-Abschluss erworben hat und einer der weltweit führenden Anwender von additiv gefertigten personalisierten Implantaten ist. Mit seinem Unternehmen Persona Surgical Modelling Inc. arbeitet er weltweit an herausfordernden orthopädischen Implantaten für Krebs- und von traumatologischen Unfällen Betroffene sowie weitere Spezialfälle.

Der Blick des Anwenders ist eine hilfreiche Erweiterung, da er die noch bestehenden Grenzen personalisierter Implantate aufzeigt. Die überdurchschnittlich hohen Kosten machen diese weltweit zu einem Grenzfall hinsichtlich der Erstattungsfähigkeit. Wesentlich effektiver ist der Einsatz additiver Verfahren bei der Herstellung von Operationshilfen wie Schneidwerkzeugen und -schablonen. Diese wiederum sind bereits in zahlreichen Krankenhäusern weltweit fest etabliert.

Es wird klar, dass AM-Verfahren in vielen kleinen Schritten ihren Weg in die breite Anwendung finden – ein anschauliches Beispiel erhalten wir direkt im Anschluss bei Koln 3D Technology Limited. Das Unternehmen ist ein Serviceprovider für die Herstellung medizinischer Implantate aus Titan und Kobaltlegierungen. Mittels eines Hybridsystems des japanischen Herstellers Matsuura werden die Knochenersatzrohlinge für den Fuß hergestellt und durch ein eigens entwickeltes Verfahren oberflächenoptimiert. Die Matsuura-SLS-Anlage verfestigt mittels Laser dabei jeweils 10 Schichten Metallpulver und glättet danach mittels CNC (Computerized Numerical Control) Unebenheiten und Defekte direkt im Prozess. Aufgrund einer hohen Nachfrage hat das Unternehmen aktuell 10 weitere Maschinen des gleichen Typs bestellt – personalisierte Bauteile quasi in Serie.

Die bestehenden Herausforderungen liegen im Rückblick daher grundsätzlich nicht bei Verfahren und Anlagen – eine Aussage, die vornehmlich metall- und polymerbasierte Verfahren betrifft. Diese sind bereits auf einem sehr hohen technischen Niveau und werden in ihren Möglichkeiten derzeit kaum ausgenutzt. Die Herstellung nicht standardisierter, also personalisierter Produkte stellt neben dem verbesserten Rohstoffeinsatz ein entscheidendes Alleinstellungsmerkmal dar. Dafür ist jedoch ein immenser personeller und zeitlicher Aufwand bei der Datenaufbereitung notwendig, der die Gesamtkosten des Verfahrens im Einsatz deutlich erhöht. Softwarekompetenz ist daher der entscheidende Baustein, um die Vorteile von AM vollständig auszureizen.

Nanyang Technical University Singapore – Der asiatische Löwe

Im Streben um eine führende Rolle als Technologiehub Asiens hat sich die Nanyang Technical University (NTU) in den vergangenen Jahren zu einer der Eliteuniversitäten Asiens und weltweit entwickelt. Advanced Manufacturing Technologies sind für den Stadtstaat von strategischer Priorität und wurden im Rahmen des Fünf-Jahres-Plans RIE 2020 massiv finanziell gefördert.

Zu Beginn bekamen wir eine umfassende Einführung in die AM-Aktivitäten der NTU, die sich am Singapore Center for 3D-Printing (SC3DP) konzentrieren. Dr. Mike Goh, verantwortlich für Business Development mit ansässigen Industrieunternehmen sowie Prof. Dr. Sridahr Idapalapati, Ass. Professor an der School of Mechanical and Aerospace Engineering, gaben einen Überblick über Aufbau, Kooperationsmodelle und thematische Anknüpfungsfelder für bilaterale FuE-Projekte.

Bei einer Besichtigung des SC3DP, welches auf mehrere Ressourcen der gesamten Universität zugreift, zeigt sich schnell: Es wurde massiv investiert. Neben vier SLM (Laserschmelz)-Anlagen sowie diversen SLAs, Polyjets, DLPs (Digital Light Processing) finden sich auch Aerosol- oder die Kuriosität, ein Schokoladendrucker.

Das SC3DP deckt damit so ziemlich die gesamte Bandbreite an AM-Verfahren ab, fokussiert aber auf Anwendungen im Bereich Marine und Offshore, Mikroelektronik sowie Bauwesen.

Auch in Singapur ist Additive Fertigung eng mit dem Thema Robotik verknüpft. In enger Kooperation mit dem Robotics Research Center (RRC) der NTU bildet die Methode eine Basistechnologie für die Schnittstelle Mensch/Maschine. Bei der Laborbesichtigung werden noch schnell einige 3D-gedruckte Exoskelett-Komponenten weggeräumt, die wohl nicht für unsere Augen bestimmt waren. Was die Forscher uns jedoch zeigen – und dies befremdet uns schon etwas – ist ein lebender Käfer, der mittels ins Gehirn geführten Elektroden quasi ferngesteuert werden kann. Berührungsängste und ethische Fragen, wie sie in Deutschland bei diesem Thema diskutiert werden würden, scheint es nicht zu geben. Das Technologieverständnis ist in diesem Teil der Welt ein anderes.

Dieses zeigt sich auch in einem weiteren kontrovers diskutierten Feld, dem Bioprinting ganzer Organe. In der langfristigen Vision werden dabei personalisierte Organe für Patienten gedruckt, die aufgrund mangelnder Spenderorgane nicht behandelt werden könnten. Kurz- bis mittelfristig ist der Einsatz der künstlichen biologischen Strukturen jedoch vor allem in der Medikamentenerprobung hilfreich, da so tendenziell auf Tier- und Menschenversuche verzichtet werden könnte.

Über allem besticht die NTU durch intensive Kooperationen mit der Industrie. Grundsätzlich finden Unternehmen in der NTU jegliche Form von Unterstützung für kurz- und langfristig angelegte strategische Forschungsthemen.

Der weitere Weg durch das SC3DP führte uns ins Labor für Bauwesen, bei dem eigene Anlagen- und Extrusionskonzepte für den Druck ganzer Häuser entwickelt werden. Was uns zunächst verwundert, ergibt mit Blick auf die Platzverhältnisse und geographische Lage Singapurs durchaus Sinn. Anstatt wie bisher große Fertigbaukomponenten auswärts bauen zu lassen und umständlich in den Stadtstaat zu transportieren, können Zement und Sand direkt vor Ort gemischt und als Komplettwand gedruckt werden. Damit spart die Industrie 25 bis 40 Prozent beim Personal sowie 15 bis 20 Prozent bei der Bauzeit, so die verantwortlichen Wissenschaftler. Trotz bestehender Unternehmen in dem Bereich (bspw. WinSun), die bereits eine ganze Villa druckten, ist sich das SC3DP sicher, den nächsten Meilenstein herbeizuführen.

Zum Abschluss unsere Forschungsreise treffen wir Kollegen der Singapur-Niederlassung des Fraunhofer IGD – IDM@NTU zu Gesprächen möglicher Kooperationen. Das IDM ist bereits seit mehreren Jahren an der NTU ansässig und entwickelt Visualisierungslösungen im Bereich Virtual und Augmented Reality für Maintenance, Medizintechnik und Training – Themen mit Perspektiven.

In a nutshell

Nach zehn Tagen voller Meetings, Labtours und Seminaren schmerzen die Beine und krächzt der Hals von der allgegenwärtigen Klimaanlagen-Euphorie. Alle sind sich dennoch einig, dass diese Delegationsreise für beide Seiten aufschlussreich war. Alle drei besuchten Hubs weisen eigene Profile und Schwerpunkte auf, doch sie sind weit entfernt von einer panasiatischen AM-Strategie.

Dennoch ist Additive Fertigung da. Sie wird nicht mehr gehen. Die technologischen Voraussetzungen ermöglichen bereits heute signifikante Alleinstellungsmerkmale gegenüber anderen Verfahren, wenn auch für den Weg in die Breite noch die eine »Schlüsselanwendung« fehlt, wie es die Musik für das Internet war. Interessant ist daher, dass an allen drei Standorten der anwendungsbezogene Einsatz der Additiven Fertigung immer im Vordergrund stand. AM existiert nicht, weil man es kann, sondern weil man es braucht – in der Robotik, in der Luftfahrt, der Medizin oder beim Hausbau.

Die Asiaten lehren uns Aufgeschlossenheit gegenüber neuen Technologien. Während die stereotypische »German Angst« oft zuerst den Missbrauch der Technik diskutiert, werden in Asien Vorschulklassen mit 3D-Druckern ausgestattet. Für die nächste Generation asiatischer Ingenieure, Mediziner und Softwareentwickler sind die Möglichkeiten dieser Technologien ebenso selbstverständlich wie digital vernetzte Produkte, roboterunterstützte Prothesen oder Drohnen. Sie denken Additive Fertigung nahezu vollständig von der Anwendung und seinen Möglichkeiten her.

Eine tiefe ingenieurwissenschaftliche Spezialisierung und Erfahrung wie in Deutschland haben wir jedoch nicht in der Form feststellen können. Ebenso benötigen neue Anwendungen auch neue, verbesserte Technologien, die wiederum eine spezifische Stärke des deutschen Maschinen- und Anlagenbaus sind. Schlussendlich sind dies ideale Voraussetzungen für eine langfristige Zusammenarbeit auf Augenhöhe, bei der sich die spezifischen Stärken sinnvoll ergänzen. Auch die Unternehmen haben das längst erkannt. In drei Jahren wird beispielsweise BASF circa ein Viertel aller weltweiten FuE-Aktivitäten in Shanghai konzentriert haben. Der irrigen Annahme, dass in Asien mit viel staatlichen Mitteln nur kopiert wird, sollte man, wie wir sehen konnten, nicht mehr verfallen!

Bleiben Sie informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.