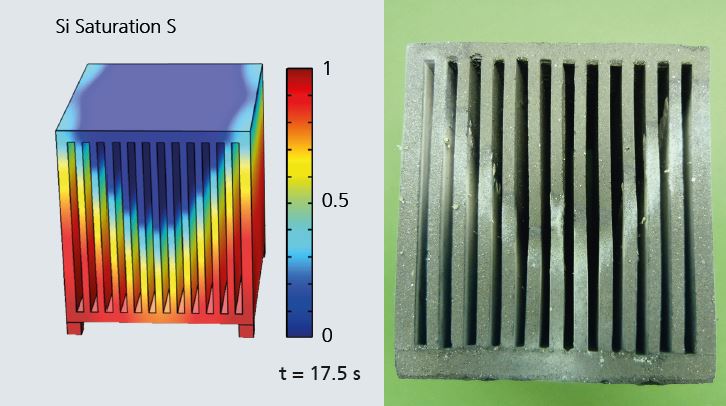

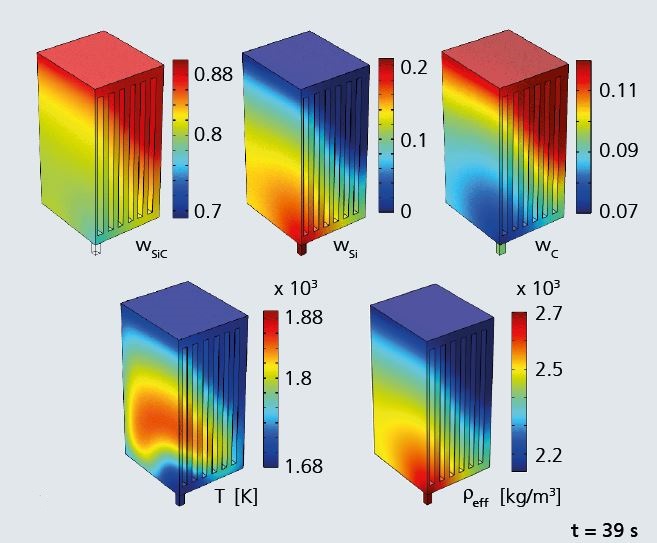

Die Reaktionsbindung ist ein längst etabliertes und weit verbreitetes Verfahren zur Herstellung von hochwertigen Bauteilen aus technischer Keramik, insbesondere aus siliziuminfiltriertem Siliziumcarbid (SiSiC). Ein poröser Presskörper (C-SiC) wird dabei durch eine Si-Schmelze infiltriert und reaktiv umgewandelt (Si[liquid]+C → SiC). Die Strukturbildung der Keramik erfolgt nicht wie üblich durch Sintervorgänge, sondern weitgehend schwindungsfrei durch chemisch-reaktive Ausbildung von sekundären Binderphasen zwischen den Primärpartikeln. Der Prozess ist komplex und fehleranfällig (Befüllfehler, Rissbildung). Die Prozessführung erfolgt in der Praxis meist rein erfahrungsbasiert, da eine Modellbeschreibung mit Standardwerkzeugen bisher nicht zur Verfügung steht. Im Rahmen eines Fraunhoferinternen MEF-Projekts wurde eine Simulationsplattform erarbeitet, um den Prozess der reaktiven Schmelzeinfiltration und Reaktionsbindung von keramischen Bauteilen abzubilden. Das Modell wurde an einem realen Einsatzbeispiel validiert. Die Beschreibung erfasst die ablaufenden fluidischen, thermischen und Stoffumwandlungsprozesse und soll zukünftig auf die entstehenden thermomechanischen Spannungen erweitert werden. Die Modellbildung nutzt eine homogenisierte Kontinuumsbeschreibung der porösen Struktur: Die Strömungsbeschreibung erfolgt mit einem porösen Zwei-Phasen-Fluid-Ansatz (Schmelze + Inertgas/Vakuum) mit dem Kapillardruck als Triebkraft für die Schmelzeinfiltration. Daneben werden der Transport thermischer Energie durch Konvektion, Wärmeleitung und Strahlung sowie auftretende Stoffumwandlungen und Reaktionswärmen bilanziert. Das Modell berücksichtigt Änderungen der Strukturparameter (Permeabilität, Porosität, etc.) während des Prozesses infolge der Sättigung und Stoffumwandlung auf Basis üblicher Korrelationen (van Genuchten, etc.) und einfacher Modellvorstellungen (Reaktions-Kapillaren-Modell). Es wurde Wert darauf gelegt, die Zahl der benötigten Parameter auf das unbedingt notwendige Maß zu beschränken. Die rechentechnische Implementierung erfolgte über den Multiphysics-Finite-Elemente-Code COMSOL und erlaubt die Analyse von 3D-Bauteilen. Das Modell ermöglicht es, die zeitliche Ausbreitung von Infiltrationsfront sowie Stoffkomponent- und Temperaturverteilung im Bauteil abzubilden und damit z. B. den Einfluss der Positionierung der Befülldochte, der Strukturparameter des Presslings (Zusammensetzung, Porenverteilung, etc.) und der Prozessführung zu analysieren sowie Informationen über experimentell schwer zugängliche Größen (Zusammensetzung, Temperatur) im Bauteilinneren zu erhalten. Zielstellung der Analysen ist es, mittels Prozessoptimierung, z. B. durch Vermeidung der Ausbildung von Bindenähten oder hoher thermischer Gradienten in kritischen Bauteilzonen, zur Verbesserung der Bauteilgüte und zur Verminderung des Risikos von Bauteildefekten beizutragen. Als Demonstratorbauteil wurde ein SiSiC-Wärmeübertrager-Segment gewählt, welches real gefertigt und analysiert wurde. Der Vergleich zum Modell bestätigte dessen Vorhersagen, z. B. des Füllverlaufs, eindrucksvoll. Das Modell ist für eine Vielzahl von Bauteilgeometrien anwendbar und auf alternative Stoffsysteme übertragbar.