Freeform Injection Molding – Keramik-Spritzguss mit verlorenen Formen

Forschung aktuell

Auf dem Entwicklungsweg von ersten Bauteilentwürfen bis zum produktionsreifen Bauteil sind oftmals zahlreiche Iterationen notwendig, bei denen verschiedene Aspekte der Konstruktion und der Fertigung getestet werden. Im Falle des Keramikspritzgusses (CIM) ist das ein zeitaufwändiger Prozess, da allein der Werkzeugbau mehrere Wochen in Anspruch nehmen kann. Daher wurden von Bauteilherstellern zahlreiche Versuche unternommen, um diese Entwicklungsschritte zu verkürzen, wie z. B. durch eine Grünteilnachbearbeitung, die Additive Fertigung (AM) oder auch durch das sogenannte »Soft tooling« unter Nutzung von gegossenen Epoxid- oder additiv gefertigten Formen. Von diesen Ansätzen kann allerdings nur das »Soft tooling« Prototypen liefern, die die gleichen Ausgangsmaterialien und Prozesse nutzen wie die späteren Serienbauteile.

Freeform Injection Molding – »Verlorene« Spritzgussformen

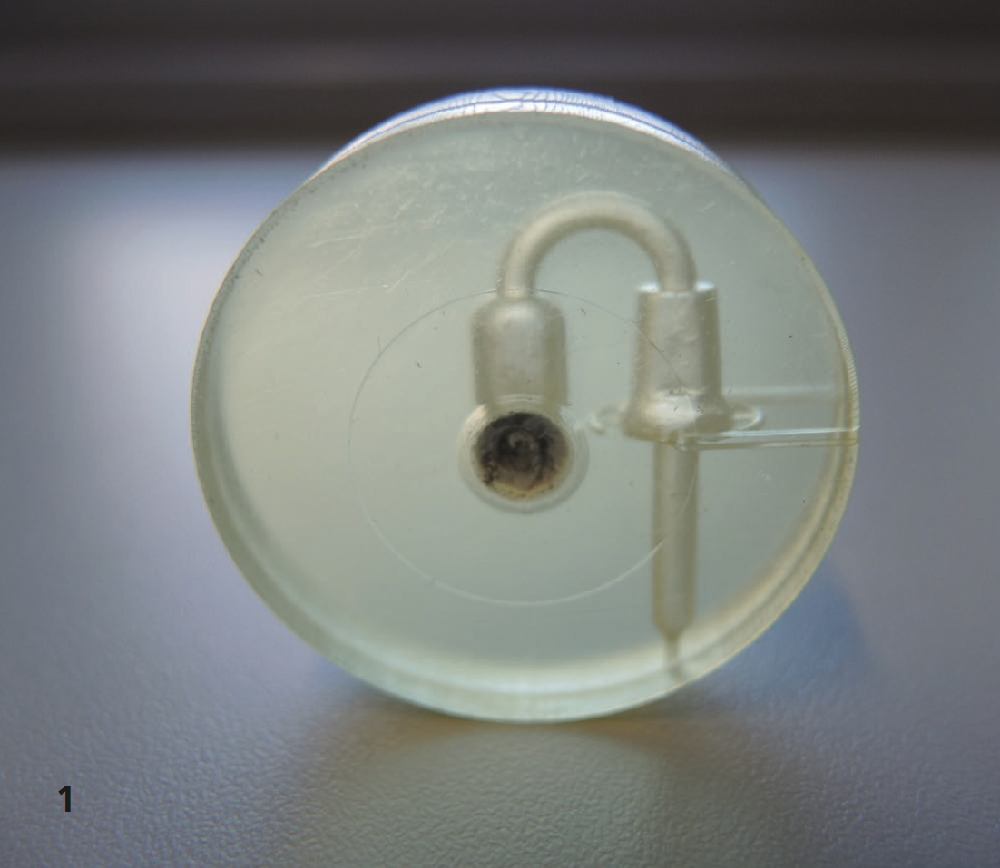

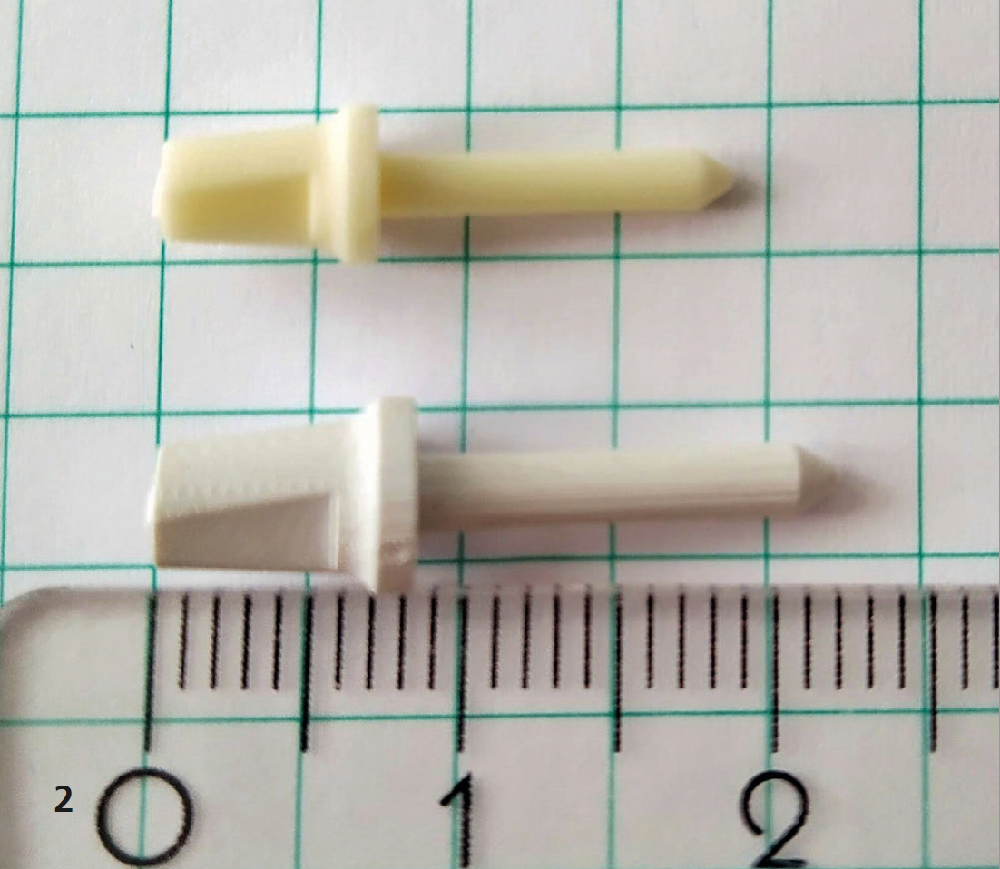

Beim Freeform Injection Molding (FIM) wird ein lösliches, UV-härtbares Polymer für 3D-gedruckte Formen im Spritzguss eingesetzt. Der Formendruck erfolgt mittels einer Lithographie-basierten Fertigungsanlage (AFU5) der Firma AddiFab (Dänemark). Ein derartiges Formenmaterial beseitigt alle konventionellen Formenbaubedingungen wie Entformungsschrägen, Auswerferstifte und Formtrennung. Weiterhin wird ein Bauteildesign – vergleichbar zur Additiven Fertigung – ermöglicht, da es keine Einschränkungen hinsichtlich Hinterschnitten wie bei konventionellen, geteilten Formen gibt. Der bei Polymerformen auftretende Formenverschleiß ist ausgeschlossen, da die Formen aufgelöst und somit für einmalige Verwendung vorgesehen sind. Bei jeder Form ist es möglich, verschiedene Formeigenschaften oder Maße herzustellen. Dies erlaubt, Prototypen für verschiedene Entwicklungsstadien der Werkzeugkonstruktion, der Materialauswahl oder verschiedene Aufmaße zur Einstellung der gewünschten Sintermaße der Bauteile herzustellen. Es ist daher möglich, die Entwicklung zum finalen Bauteil in kürzerer Zeit bei reduzierten Kosten durchzuführen.

»Verlorene« Formen im Keramikspritzguss

Es konnten erfolgreich kommerzielle CIM-Feedstocks für Demonstratorbauteile aus dem FIM-Prozess eingesetzt werden. Die FIM-spezifischen Teilschritte, wie das Einspritzen in polymere Formen oder der Entformungsprozess zeigten keinen nachteiligen Einfluss auf das nachfolgende Entbindern und Sintern. Die gesinterten Musterbauteile zeigen im Vergleich zu konventionell gefertigten CIM-Bauteilen sehr gute Eigenschaften bei ähnlichem Schwindungsverhalten.

Kooperations- und Leistungsangebot

- Komponenten- und Materialentwicklung für Keramikspritzguss und Prototypenfertigung

- Fertigungsstudien für neue Materialien