Monitoring des Extrusionsprozesses in der Produktion von Batteriefolien

Forschung aktuell

Die Elektromobilität wird stetig ausgebaut. Kernelement sind die Batteriezellen, deren Herstellung derzeit wirtschaftlich noch nicht zufriedenstellend möglich ist. Ein Lösungsansatz ist die Effizienzsteigerung im Batteriefertigungsprozess, d. h. Senkung der Ausschussraten und damit Erhöhung der Wirtschaftlichkeit. Um dies zu realisieren, kann ein Inline-Prüfsystem eingesetzt werden, das während der Elektrodenherstellung für Batteriezellen zerstörungsfrei prüft und Defekte oder Änderungen in der Materialzusammensetzung so früh wie möglich erkennt.

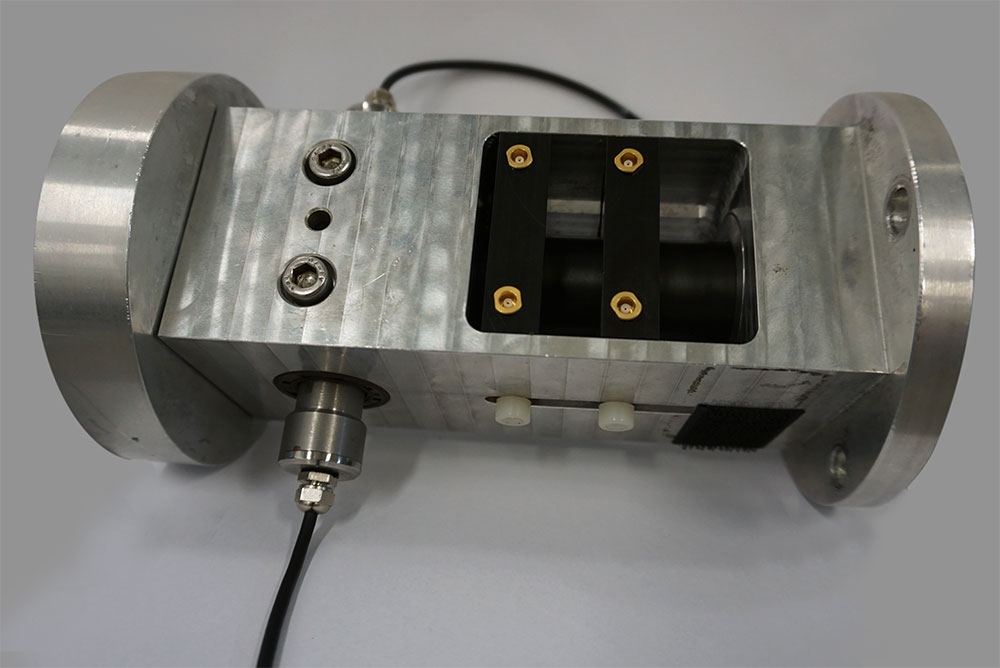

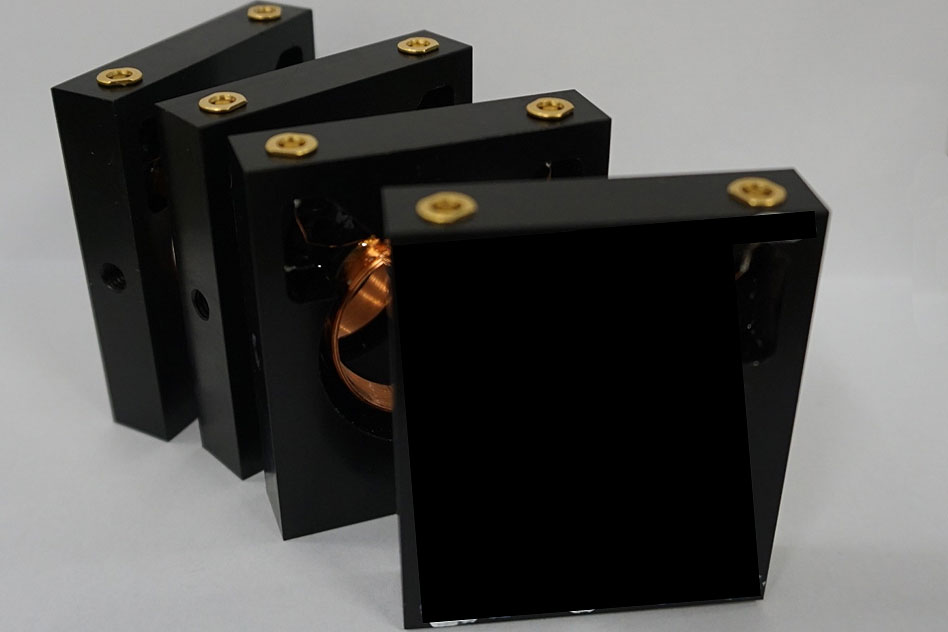

An einem Doppelschneckenextruder für die Batterielektrodenherstellung wurde dafür zwischen Extruder-Ausgang und Beschichtungswerkzeug ein multisensorisches Mundstück (Bild 1) integriert. Dieses nutzt sowohl das Wirbelstrom- als auch das Ultraschallverfahren für das Monitoring von Batterieelektroden. Der kombinierte Einsatz beider Messverfahren ermöglicht es, eine große Bandbreite an Materialparametern aufzunehmen.

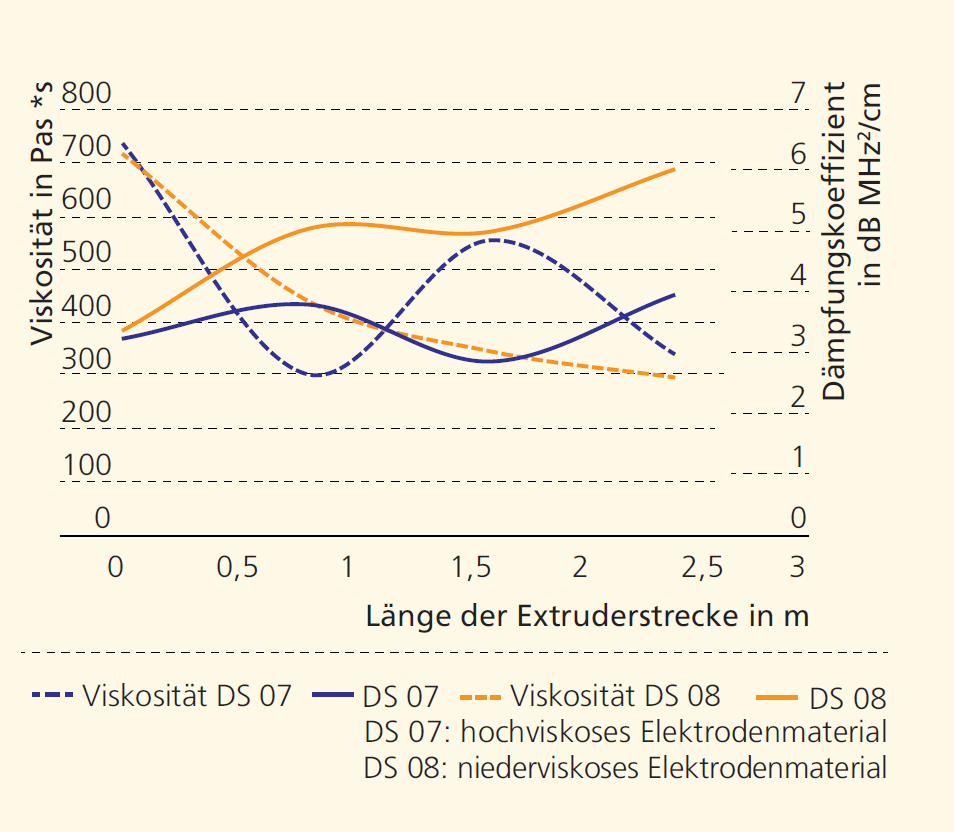

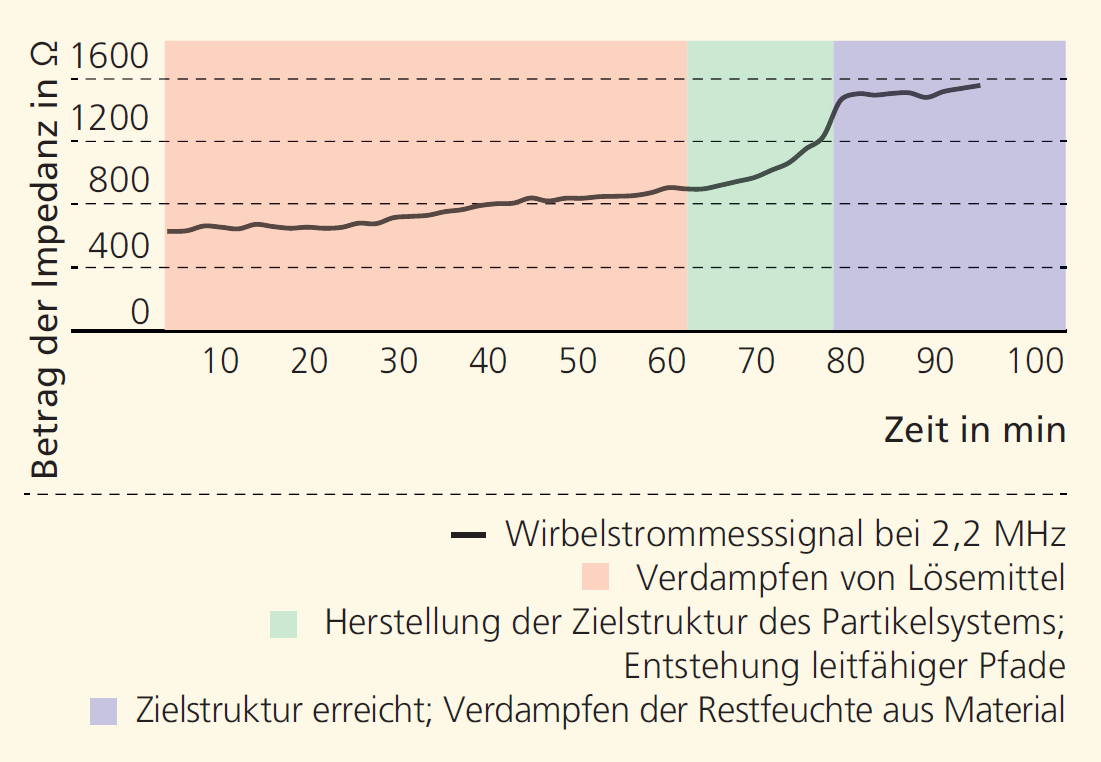

Zur Überwachung akustischer Materialeigenschaften wie Dichte, Viskosität oder Partikelgröße werden die Parameter Schallgeschwindigkeit und Schalldämpfung aus dem Ultraschallverfahren herangezogen. Mit dem Wirbelstromverfahren können elektrische und dielektrische Materialeigenschaften überwacht werden. Dabei wird im Wirbelstromverfahren mit Prüffrequenzen von 1 bis 10 MHz gearbeitet. Bei der Ultraschallprüfung liegen die Prüffrequenzen bei Transmissionsmessungen zwischen 1 und 5 MHz. Graphik 1 zeigt, dass sich die Viskosität mit zunehmender Extruderlänge ändert. Eine solche Viskositätsänderung führt zu anderen Dämpfungskoeffizienten bei der Ultraschallprüfung. Auf Grundlage dieser Information kann der Prozess frühzeitig angepasst und eine fehlerhafte Produktion vermieden werden. Neben der Viskosität konnten noch weitere Korrelationen mit der Dichte, der Aktivmaterialkomponente und mit elektrischen und dielektrischen Materialeigenschaften nachgewiesen werden. Das Trocknungsmonitoring von Batteriefolien kann mit einem Wirbelstrom-Einzel- oder -Flächensensor realisiert werden. Diese Messsysteme erlauben aufgrund der Definition des Trocknungszustands (Diagramm unten) sowohl eine höhere Fertigungsgeschwindigkeit als auch Reproduzierbarkeit. Dies ist möglich, indem z. B. eine kürzere Trocknungsstrecke installiert wird.