Überwachung von Laser-Engspalt-Schweissungen dickwandiger Komponenten

Forschung aktuell

Aus dicken Metallblechen zusammengefügte Komponenten werden meist mit konventionellen Schweißtechniken hergestellt. In jüngster Zeit wird dafür zunehmend das Laser-Mehrlagen-Engstspaltschweißen eingesetzt. Mit diesem Verfahren lassen sich metallische Bleche mit einer Wandstärke von aktuell bis zu 100 mm effizient schweißen. Die zur Qualitätssicherung von Schweißverbindungen üblicherweise eingesetzte ultraschallbasierte zerstörungsfreie Prüfung (ZfP) ist hier jedoch nicht effizient, denn werden sicherheitsrelevante Fehler in einem fertig geschweißten Bauteil gefunden, muss das gesamte Bauteil aussortiert werden. Um Fehlstellen schon während des Schweißvorgangs zu identifizieren, ist ein temperaturstabiles Inline-Monitoring-System notwendig. Dieses stand bisher nicht zur Verfügung. In einem von der Fraunhofer-Gesellschaft im Rahmen des WISA-Programms geförderten Projekts mit den Fraunhofer-Instituten IKTS, IWS (Laser-Engstspaltschweißen) und IWM (Materialuntersuchungen) wurde ein Multi-Methoden-Ansatz entwickelt und erfolgreich getestet. Dieser basiert auf drei, sich gegenseitig ergänzenden Prüfverfahren.

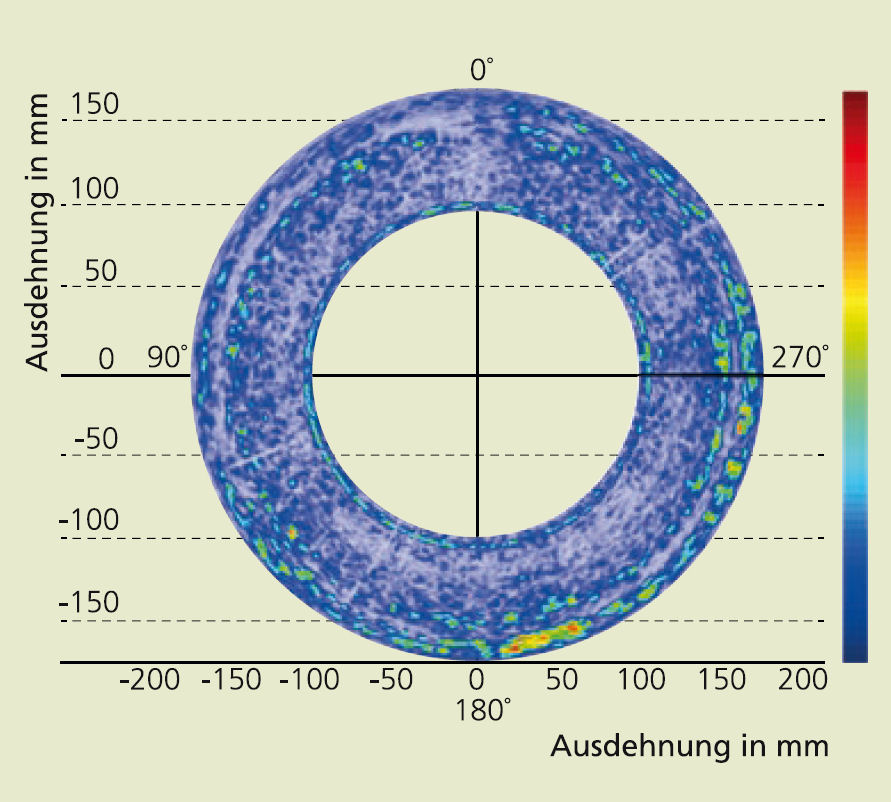

Ultraschall-Phased-Array-Prüfung

Mit einem aus zahlreichen Einzelelementen bestehenden Phased-Array-Wandler und der vom IKTS entwickelten PCUS® pro Array-Elektronik lassen sich Schallbündel effizient schwenken und fokussieren. So ist es möglich, die gesamte Tiefe der Engspaltnaht zu erfassen und Fehler bildgebend darzustellen. Zudem wurde ein hochtemperatur- und inlinefähiges Prüfkonzept entwickelt, für das spezielle Prüfkopfkeile mit integriertem Koppel- und Kühlmittelkreislauf eingesetzt werden.

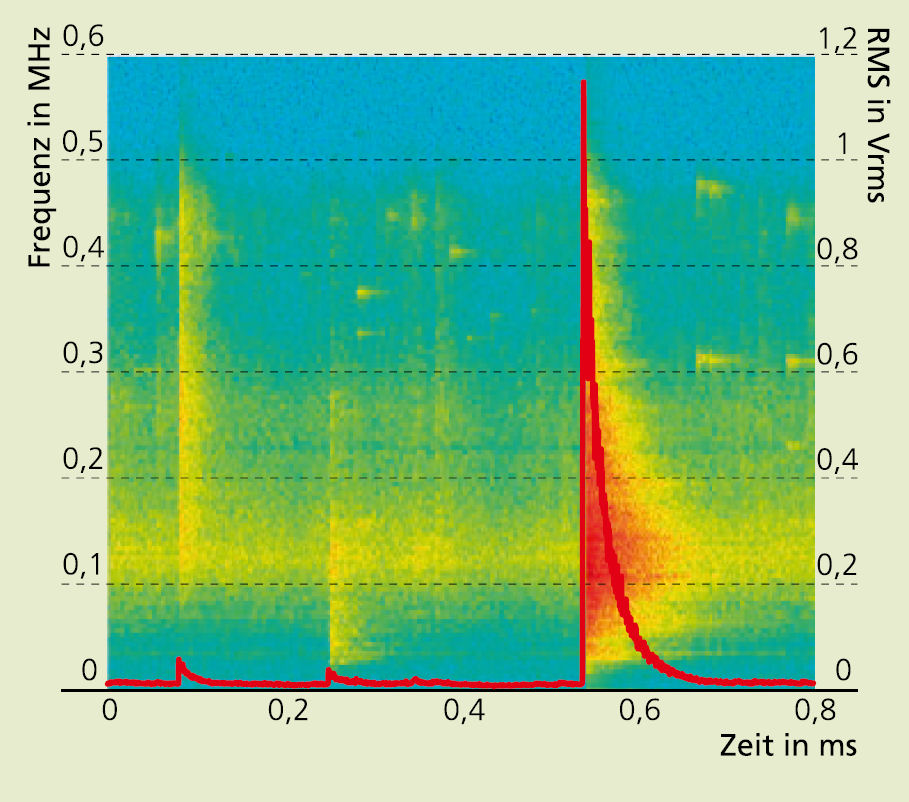

Schallemissionsprüfung

Bei dieser Prüfmethode wird das beim Schweißen entstehende akustische Signal von einem Schallemissionssensor, der direkt auf der Oberfläche des Bauteils angebracht ist, erfasst. Dabei werden Signale in einem Frequenzbereich von 50 bis 600 kHz aufgezeichnet, die anschließend zur Datenreduktion weiterverarbeitet werden. Durch den Vergleich dieser inline ermittelten akustischen Signatur mit Referenzmustern können sowohl der Prozess als auch auftretende Fehler und Unregelmäßigkeiten bewertet werden.

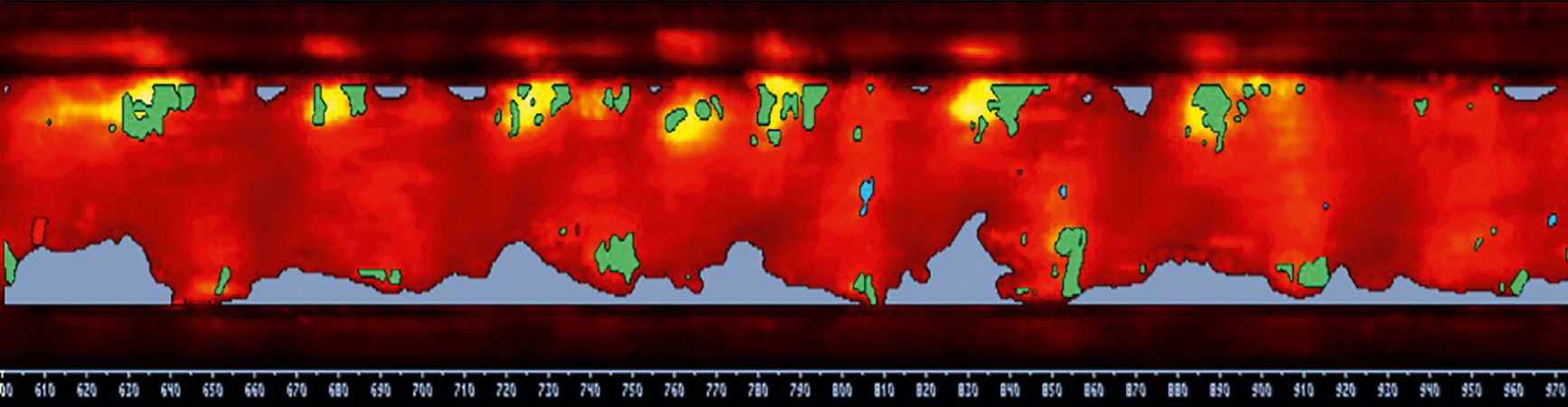

Laser-Speckle-Photometrie (LSP)

Die LSP bewertet Speckle-Muster, die mittels Laser-Beleuchtung der Schweißnaht unmittelbar hinter dem Schweißstrahl entstehen. Diese Muster bzw. deren temperatur- und zeitabhängige Veränderungen werden mit einer CMOS-Kamera inline detektiert und anschließend ausgewertet. Die zwischen Speckle-Signalen und Oberflächenfehlern bzw. Änderungen der Prozessparameter gefundenen Zusammenhänge konnten bereits metallographisch verifiziert werden.