Mikromechanik von Silbersinterkontakten in der Leistungselektronik

Forschung aktuell

Der Markt für leistungselektronische Baugruppen wächst jährlich um acht bis zehn Prozent. Das liegt vor allem an der Elektrifizierung der Mobilität, der regenerativen Energiegewinnung und zunehmender elektrischer Energieübertragung. In Elektro- und Hybridfahrzeugen (Electric Vehicles/EV, Hybrid Electric Vehicles/HEV) wird zudem eine neue, temperaturresistentere Generation SiC-Chiptechnologie Einzug halten. Mit Sperrschichttemperaturen von über 175 °C werden neue Hochleistungsverbindungswerkstoffe benötigt.

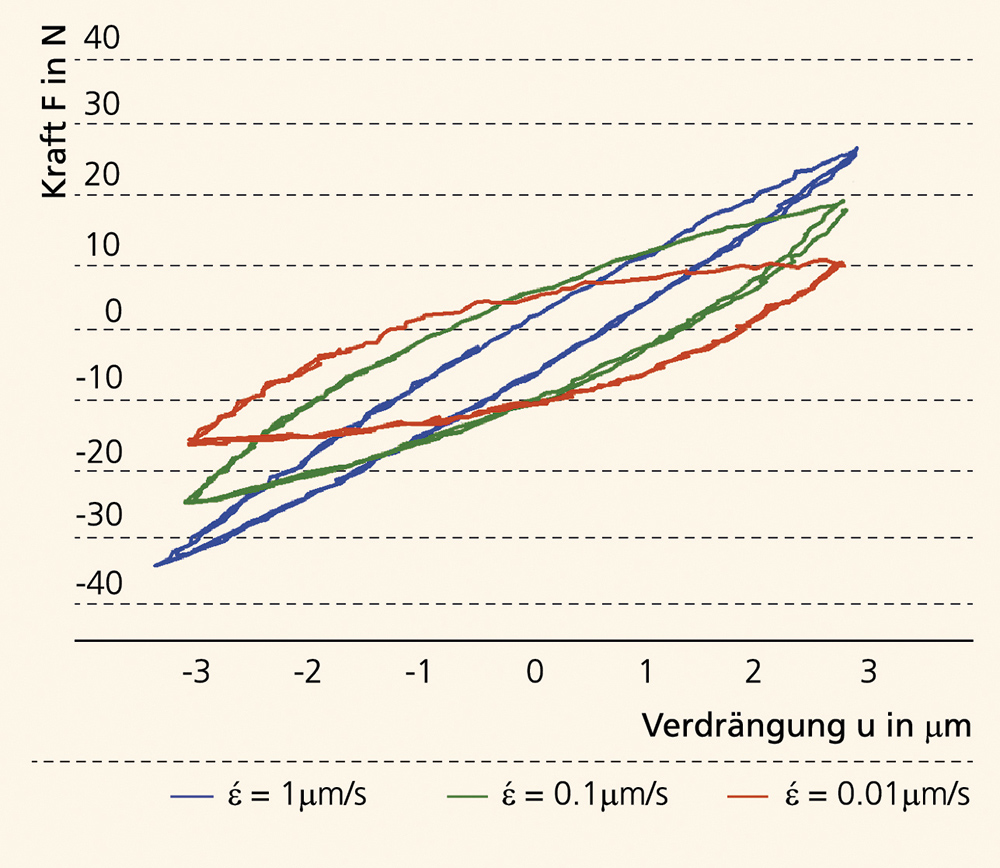

Das Silbersintern als Verbindungstechnologie verspricht hier eine zuverlässige Kontaktierung und kann bisher verwendete Weichlotverbindungen ersetzen, deren Temperaturlimit bei ca. 150 °C liegt. Die Ag-Sinterkontakte werden bei 230 °C unter Druck gefügt und sind somit bis > 900 °C schmelzresistent. Während des druckthermischen Sinterns bilden die Ag-Sinterkontakte mikroporöse Strukturen aus. Diese Porosität der Silberstruktur beeinflusst die mechanischen Eigenschaften des Kontakts erheblich. Kriecheigenschaften und Relaxationseffekte treten, wie bei Weichlotwerkstoffen, auch in porösen Sinterkontakten auf. Beobachtet werden können plastische Verformungsvorgänge ab Umgebungstemperaturen von ca. 120 °C, mit weiterer Verstärkung bei Temperaturen bis 230 °C. Forschenden des Fraunhofer IKTS ist es nun gelungen, diese dehnratenabhängigen plastischen Verformungen zu messen, was auf zeit- und temperaturabhängige Kriechmechanismen hindeutet.

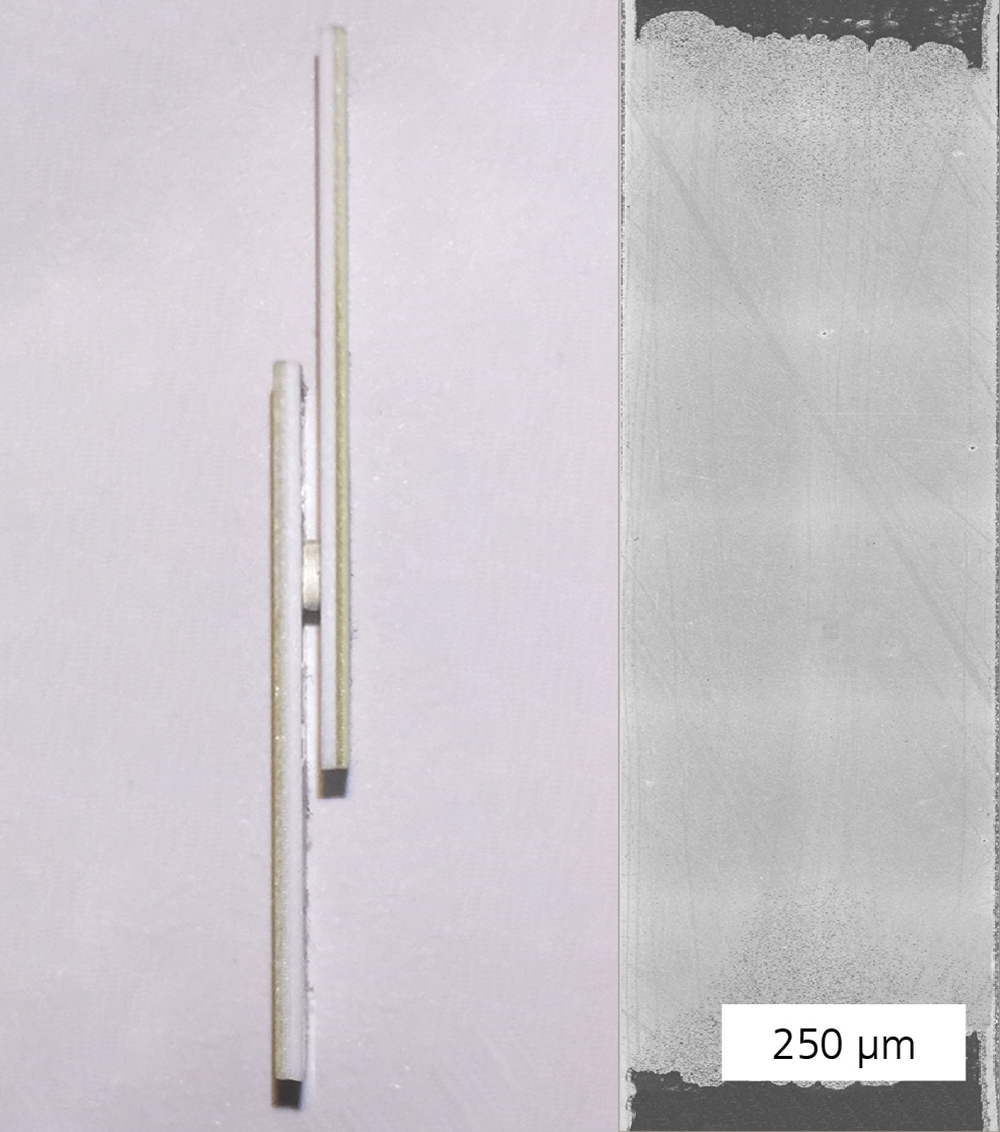

Am Fraunhofer IKTS wurden sowohl Messsystem als auch -verfahren für Ag-Sinterwerkstoffe entwickelt. Dafür werden die Sinterkontakte in Form von Mikro-Scherproben (Bild 1 links) unter fertigungsrelevanten Sinterparametern hergestellt. Eine solche Mikro-Scherprobe zeichnet sich durch eine hohe Parallelität der Fügeflächen, beliebig gestaltbare Sinterflächen und ein homogenes Mikrogefüge aus. Die technologische Reife des Fügeverfahrens erlaubt es, defekt- und voidfreie Sinterkontakte reproduzierbar herzustellen (Bild 1 rechts). Die mechanische Charakterisierung der Kontakte erfolgt über die Bestimmung der Porosität der Sinterstruktur mit hochauflösender bildgebender Analyse und einer quantitativen Ermittlung der Porositäten. Anschließende mikromechanische Messungen bis 300 °C und die Werkstoffdatenermittlung über die Finite-Elemente-Methode (FEM) sind Basis für die Bestimmung von Kenndatensätzen. Diese werden in FEM-taugliche Werkstoffmodelle überführt und erlauben so die Dimensionierung robuster und langzeitstabiler Leistungselektronik, die mit Silbersinterkontakten gefügt ist.

In künftigen Arbeiten werden die systematischen Zusammenhänge zwischen Mikrostruktur und mechanischen Kriecheigenschaften für variable Pastensysteme ermittelt. Besondere Relevanz erhält die Charakterisierung der Sinterkontakte beim Niederdrucksintern, das bei Pasten zunehmend eingesetzt wird. Über die Einstellung der Porosität sind dann die mechanischen Eigenschaften beeinflussbar.